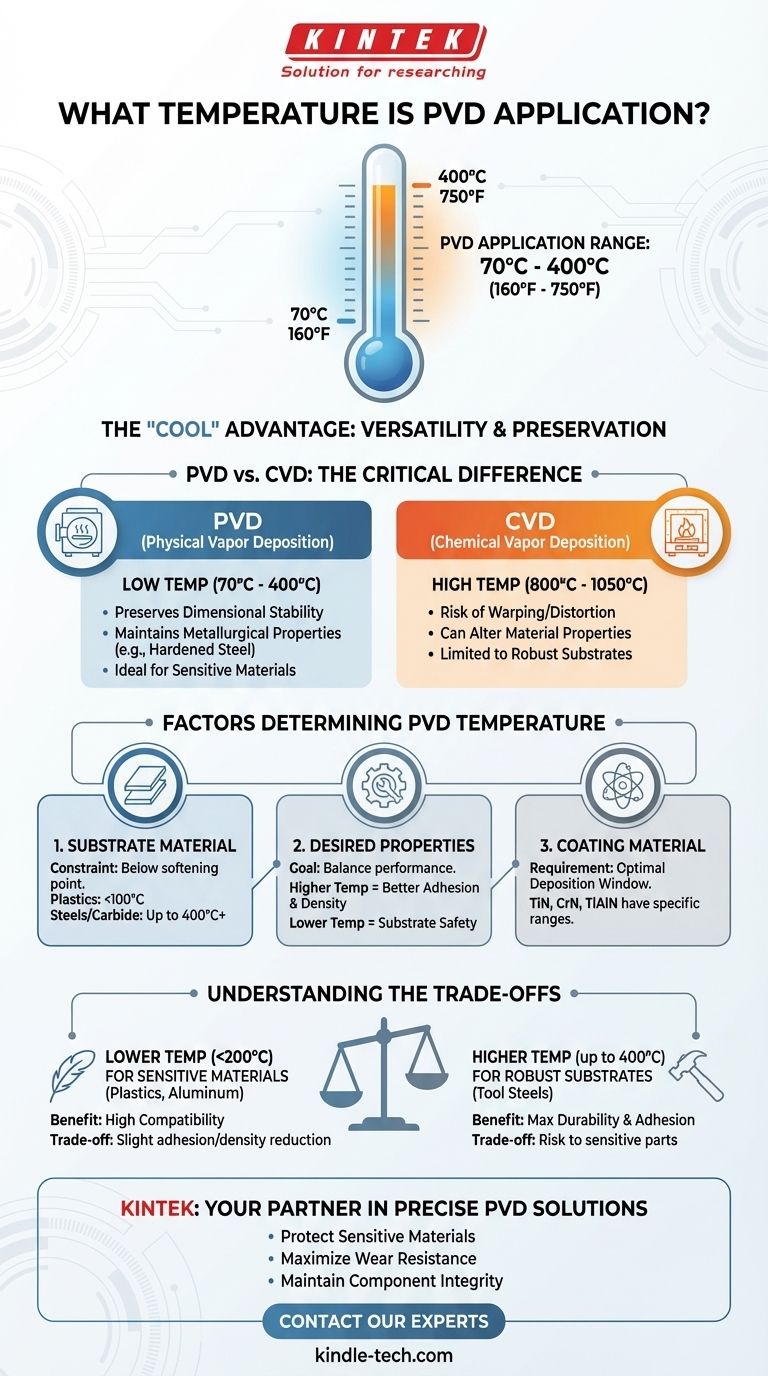

В процессах физического осаждения из паровой фазы (PVD) температура нанесения обычно колеблется от 70°C до 400°C (приблизительно от 160°F до 750°F). Этот относительно низкотемпературный профиль является определяющей характеристикой PVD, позволяющей использовать его для широкого спектра материалов, от закаленных сталей до термочувствительных пластмасс, без повреждения основной детали.

Ключевой вывод заключается не в одной температуре, а в универсальности процесса PVD. Его «холодный» характер, по сравнению с другими методами нанесения покрытий, именно то, что делает его мощным решением для улучшения компонентов без изменения их фундаментальных материальных свойств.

Почему PVD — это «низкотемпературный» процесс

Термин «низкая температура» имеет смысл только в сравнении. В мире передовых покрытий PVD выделяется своей способностью работать значительно ниже критических тепловых пределов большинства конструкционных материалов.

Критический контекст: PVD против CVD

Основной альтернативой PVD является химическое осаждение из паровой фазы (CVD). Процессы CVD обычно требуют чрезвычайно высоких температур, часто от 800°C до 1050°C (от 1475°F до 1925°F).

Это фундаментальное различие имеет решающее значение. PVD осаждает твердый материал покрытия в вакууме, в то время как CVD основан на химических реакциях на поверхности подложки при высокой температуре.

Сохранение целостности подложки

Работа при более низких температурах дает PVD значительное преимущество. Это обеспечивает стабильность размеров компонента, предотвращая деформацию или искажение, которые могут возникнуть при высокой температуре.

Кроме того, он сохраняет металлургические свойства подложки. Например, термообработанные инструментальные стали сохраняют свою тщательно спроектированную твердость и отпуск, которые были бы разрушены экстремальными температурами процесса CVD.

Факторы, определяющие температуру процесса PVD

Используемая температура не является произвольной; это тщательно контролируемый параметр, адаптированный к конкретному применению. Несколько факторов определяют оптимальную температуру для данной работы.

Материал подложки

Это наиболее критическое ограничение. Температура процесса должна оставаться ниже точки, при которой материал подложки начинает размягчаться, отжигаться или деформироваться.

- Пластмассы требуют самых низких температур, часто ниже 100°C.

- Закаленные стали и твердые сплавы могут выдерживать более высокую температуру в диапазоне PVD, до 400°C и более, что способствует лучшей адгезии покрытия.

Желаемые свойства покрытия

Более высокие температуры осаждения обычно приводят к получению более плотных, более адгезионных покрытий с превосходной износостойкостью. Тепло обеспечивает больше энергии осаждающимся атомам, позволяя им располагаться в более идеальной кристаллической структуре.

Необходимо найти баланс между достижением наилучших возможных свойств покрытия и соблюдением тепловых пределов самой детали.

Конкретный материал покрытия

Различные материалы покрытия, такие как нитрид титана (TiN), нитрид хрома (CrN) или нитрид титана-алюминия (TiAlN), имеют разные оптимальные диапазоны осаждения для достижения целевых эксплуатационных характеристик. Поставщик покрытия выбирает температуру для оптимизации этих свойств.

Понимание компромиссов

Выбор температуры процесса предполагает баланс между целями производительности и ограничениями материала. Не существует единой «лучшей» температуры, есть только правильная температура для конкретной цели.

Более низкие температуры для чувствительных материалов

Основное преимущество использования более низких температур — совместимость. Это открывает возможности для нанесения покрытий на такие материалы, как алюминий, цинк и полимеры, которые не выдерживают высокотемпературных процессов.

Компромиссом иногда может быть небольшое снижение адгезии или плотности покрытия по сравнению с тем, что могло бы быть достигнуто при более высоких температурах на более прочной подложке.

Более высокие температуры для максимальной производительности

Для подложек, которые могут выдерживать нагрев (например, инструментальные стали), предпочтительно использовать верхний предел диапазона температур PVD. Повышенная тепловая энергия улучшает атомную диффузию на границе раздела, создавая более прочную связь между покрытием и подложкой.

Это приводит к максимальной долговечности, твердости и износостойкости, что критически важно для требовательных применений, таких как режущие инструменты и промышленные формы.

Правильный выбор для вашего применения

Температура процесса — это переменная, которая настраивается для достижения конкретного результата. Чтобы определить, что подходит для вашего проекта, рассмотрите свою основную цель.

- Если ваша основная задача — нанесение покрытия на термочувствительные материалы (например, пластмассы или закаленный алюминий): Требуется низкотемпературный процесс PVD (обычно ниже 200°C) для предотвращения повреждения подложки.

- Если ваша основная задача — максимальная износостойкость на прочной подложке (например, стали или твердом сплаве): Более высокотемпературный процесс PVD (например, 350°C - 400°C) обеспечит наилучшую адгезию и структуру покрытия.

- Если вы наносите покрытие на компонент со сложной геометрией или жесткими допусками: Процесс PVD идеален, так как его низкая температура предотвращает деформацию, которую могут вызвать высокотемпературные методы.

Понимание роли температуры позволяет вам работать с поставщиком покрытий, чтобы выбрать процесс, который улучшает ваш компонент без ущерба для его основной целостности.

Сводная таблица:

| Фактор | Влияние температуры | Ключевое соображение |

|---|---|---|

| Материал подложки | Определяет максимальную безопасную температуру. | Пластмассы требуют <100°C; закаленные стали могут выдерживать до 400°C. |

| Свойства покрытия | Более высокие температуры улучшают адгезию и плотность. | Баланс производительности с ограничениями подложки. |

| Материал покрытия | Различные материалы имеют оптимальные диапазоны осаждения. | TiN, CrN и TiAlN настраиваются для конкретных результатов. |

Нужно прочное, точное PVD-покрытие, которое не повредит целостность вашего компонента?

В KINTEK мы специализируемся на низкотемпературных PVD-решениях для лабораторий и производителей. Независимо от того, покрываете ли вы чувствительные пластмассы, прецизионные инструментальные стали или сложные компоненты, наш опыт обеспечивает оптимальную адгезию и производительность без термического повреждения.

Мы поможем вам:

- Защитить чувствительные материалы с помощью наших низкотемпературных (менее 200°C) процессов.

- Максимизировать износостойкость на прочных подложках с использованием высокотемпературных (до 400°C) методов.

- Поддерживать стабильность размеров и металлургические свойства ваших деталей.

Давайте подберем процесс PVD-покрытия для ваших конкретных нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш проект!

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Каковы преимущества и недостатки горячего прессования? Выберите правильный процесс порошковой металлургии

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Какова цель ламинирования? Защитите и улучшите свои документы для долгосрочного использования

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления