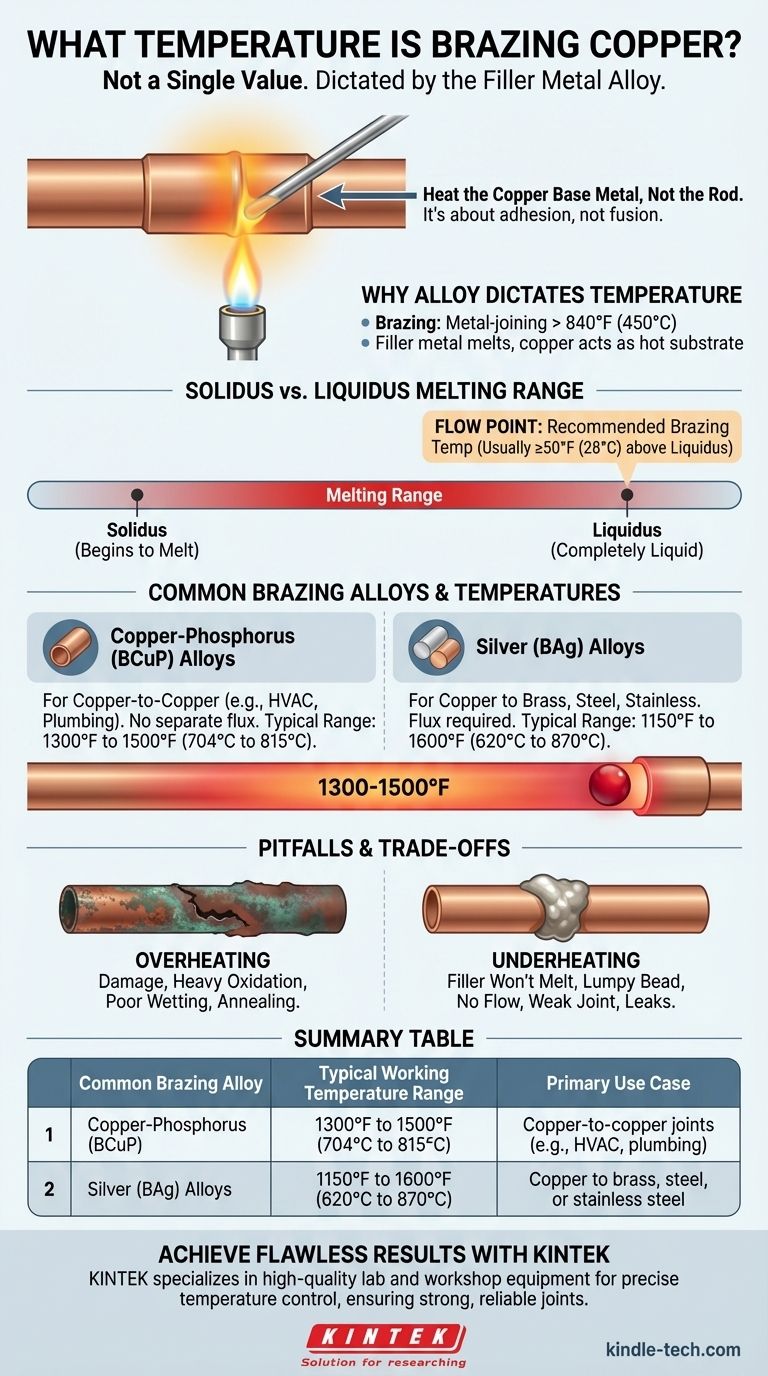

Температура для пайки меди не является фиксированной величиной; она полностью определяется конкретным сплавом припоя, который вы используете. Процесс пайки происходит при температурах выше 840°F (450°C), но точная целевая температура всегда представляет собой диапазон, немного превышающий полную температуру плавления (ликвидус) выбранного вами паяльного прутка.

Основной принцип прост: вы должны нагреть медь достаточно сильно, чтобы она расплавила припой, позволяя припою затянуться в соединение. Следовательно, правильная температура диктуется сплавом, а не самой медью.

Почему припой определяет температуру

Чтобы получить прочное паяное соединение, вы должны понимать, что пайка — это процесс адгезии, а не слияния. Вы не плавите медь; вы используете ее как горячую подложку для плавления припоя, который склеивает детали вместе.

Определение пайки

Пайка — это процесс соединения металлов, при котором припой нагревается выше своей температуры плавления и распределяется между двумя или более плотно прилегающими деталями за счет капиллярного действия. Ключевое отличие состоит в том, что припой имеет более низкую температуру плавления, чем основной металл (медь).

По отраслевому определению, пайка происходит при температурах выше 840°F (450°C). Любой процесс ниже этой температуры технически считается пайкой мягким припоем.

Солидус против ликвидуса: диапазон плавления

Припои не плавятся в одной точке. Они плавятся в определенном температурном диапазоне.

- Солидус: Температура, при которой сплав начинает плавиться.

- Ликвидус: Температура, при которой сплав становится полностью жидким.

Для успешной пайки вы должны нагреть основной металл выше температуры ликвидуса вашего припоя.

Эмпирическое правило "точки текучести"

Важное правило — нагреть медь до "точки текучести" сплава, которая является рекомендуемой температурой пайки. Обычно это как минимум на 50°F (28°C) выше температуры ликвидуса сплава.

Этот дополнительный нагрев гарантирует, что сплав остается полностью жидким, когда он течет в соединение, создавая полное, прочное и герметичное соединение. Вы всегда можете найти этот рекомендуемый температурный диапазон в техническом паспорте (TDS) производителя для конкретного паяльного прутка.

Распространенные припои и их температуры

Хотя вы всегда должны проверять технический паспорт вашего конкретного сплава, большинство припоев для меди делятся на две общие категории.

Медно-фосфорные (BCuP) сплавы

Это наиболее распространенные сплавы для соединения меди с медью, особенно в системах ОВКВ и сантехнике. Фосфор действует как флюсующий агент, поэтому для соединений медь-медь отдельный флюс не требуется.

Их типичный рабочий температурный диапазон составляет от 1300°F до 1500°F (от 704°C до 815°C).

Серебряные (BAg) сплавы

Часто называемые "серебряным припоем" (хотя технически это припой для твердой пайки), они содержат серебро и используются для более прочных соединений или для соединения меди с другими металлами, такими как латунь, сталь или нержавеющая сталь. Почти всегда требуется отдельный флюс.

Их рабочие температуры сильно варьируются в зависимости от содержания серебра, но часто находятся в диапазоне от 1150°F до 1600°F (от 620°C до 870°C).

Понимание компромиссов и подводных камней

Достижение правильной температуры — это баланс. Как слишком много, так и слишком мало тепла нарушит целостность вашего соединения.

Опасность перегрева

Если вы примените слишком много тепла, вы можете повредить медь. Поверхность сильно окислится, что может помешать припою правильно смачивать и связываться.

Чрезмерный перегрев также может отжечь медь, сделав ее мягкой и слабой, или, в худшем случае, даже расплавить саму медную трубу.

Проблема с недостаточным нагревом

Недостаточный нагрев является наиболее частой причиной неудачных паяных соединений. Если медь недостаточно горячая, припой не будет плавиться и течь правильно за счет капиллярного действия.

Это приводит к образованию толстого, комковатого валика, который остается на поверхности соединения вместо того, чтобы затягиваться внутрь. Соединение не будет иметь прочности и, безусловно, будет протекать.

Критическая роль контроля тепла

Помните, что нужно нагревать основной металл, а не припой. Цель состоит в том, чтобы довести медную трубу и фитинг до нужной температуры. Затем вы касаетесь прутком горячего соединения, и тепло от меди должно мгновенно расплавить сплав, затягивая его в зазор.

Правильный выбор для вашей цели

Ваш успех зависит от соответствия вашего тепла, сплава и техники конкретной работе.

- Если ваша основная задача — стандартное соединение медь-медь (например, в системах ОВКВ): Используйте сплав BCuP и стремитесь к вишнево-красному свечению меди, что соответствует диапазону 1300-1500°F.

- Если ваша основная задача — соединение меди с латунью или сталью: Выберите серебряный сплав BAg с соответствующим флюсом и обратитесь к его техническому паспорту для получения точной рабочей температуры.

- Если ваша основная задача — абсолютная целостность соединения: Всегда находите технический паспорт для вашего конкретного припоя и точно следуйте его рекомендованному температурному диапазону.

В конечном итоге, знание вашего материала является ключом к освоению процесса пайки.

Сводная таблица:

| Распространенный припой | Типичный диапазон рабочих температур | Основное применение |

|---|---|---|

| Медно-фосфорный (BCuP) | от 1300°F до 1500°F (от 704°C до 815°C) | Соединения медь-медь (например, ОВКВ, сантехника) |

| Серебряные (BAg) сплавы | от 1150°F до 1600°F (от 620°C до 870°C) | Медь с латунью, сталью или нержавеющей сталью |

Добейтесь безупречных результатов пайки с правильным оборудованием

Освоение пайки меди требует точного контроля температуры. Независимо от того, работаете ли вы в системах ОВКВ, сантехнике или передовом производстве, наличие правильных инструментов имеет важное значение для создания прочных, надежных соединений.

KINTEK специализируется на высококачественном лабораторном и цеховом оборудовании, включая печи с регулируемой температурой и нагревательные решения, которые обеспечивают равномерный, постоянный нагрев, необходимый для идеальных результатов пайки. Наши продукты помогают техникам и инженерам избежать ошибок перегрева и недогрева, обеспечивая целостность соединения каждый раз.

Позвольте нам помочь вам улучшить ваш процесс пайки. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нагрева для вашего конкретного сплава и потребностей применения.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какой элемент затрудняет пайку нержавеющей стали? Оксидный слой хрома

- Что такое процесс вакуумной пайки? Достижение высокочистого, прочного соединения металлов

- Требует ли пайка нагрева? Да, это катализатор для создания прочных, постоянных соединений.

- Каковы преимущества пайки твердым припоем перед газовой сваркой твердым припоем? Достижение более прочных, чистых и повторяемых соединений

- Что такое вакуумная пайка? Полное руководство по высокочистому соединению металлов