На практике «поверхностное упрочнение» относится не к одному готовому продукту, а к ряду промышленных процессов, которые изменяют поверхность металлической детали. Эти процессы используют специальные материалы, такие как богатые углеродом газы, соли, выделяющие азот, или приложенные источники энергии, такие как индукционные катушки, для создания твердого, износостойкого внешнего слоя при сохранении более мягкой, прочной сердцевины.

Самое важное, что следует понять, это то, что выбор «продукта» для поверхностного упрочнения на самом деле сводится к выбору процесса. Правильный выбор полностью зависит от основного материала, желаемых свойств поверхности (например, износостойкости), а также геометрии и применения детали.

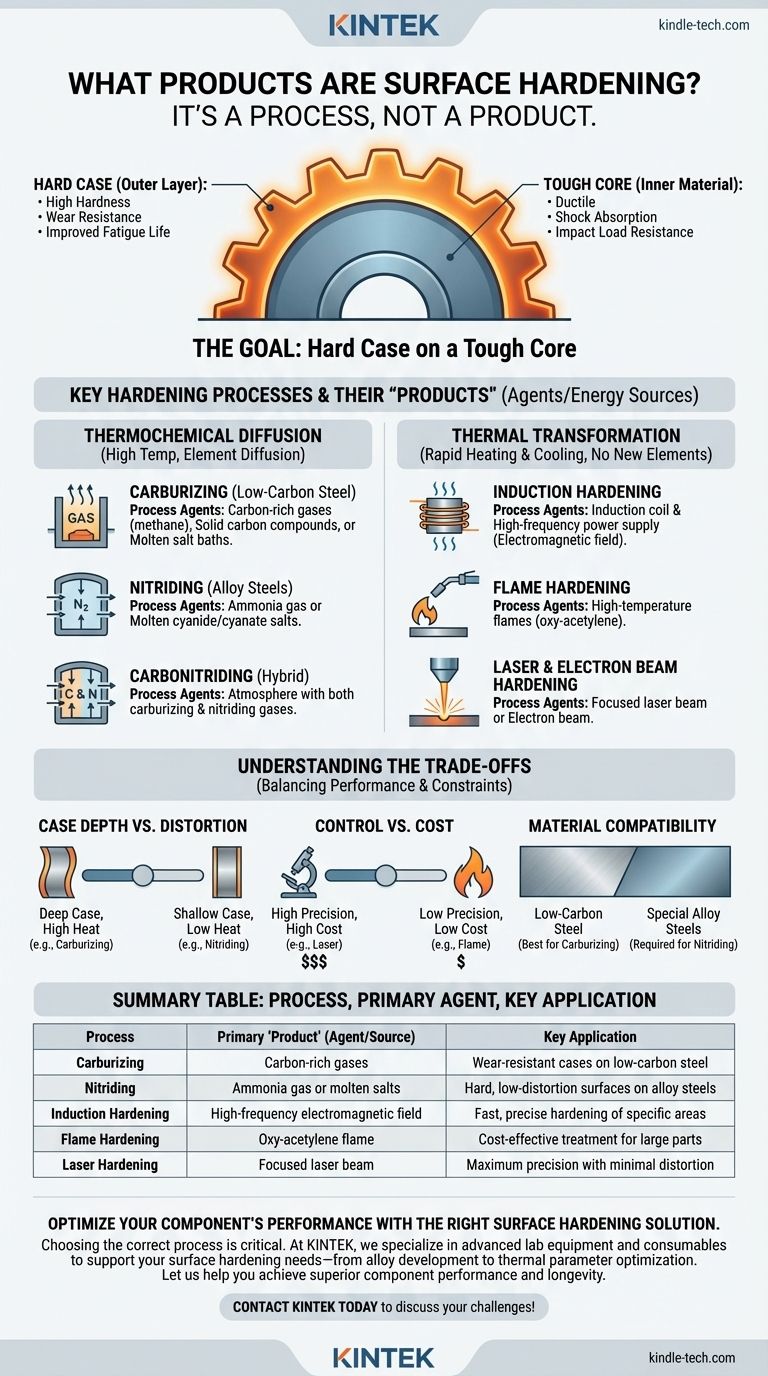

Цель: Создание твердого слоя на прочной сердцевине

Поверхностное упрочнение, также известное как цементация, является фундаментальной металлургической стратегией. Его цель — создать компонент с двумя различными наборами свойств.

«Слой» (внешний слой)

Упрочненная поверхность, или слой, обеспечивает высокую твердость. Это важно для компонентов, которые подвергаются трению, абразивному износу или контактным напряжениям. Твердый слой обеспечивает исключительную износостойкость и может улучшить усталостную долговечность.

«Сердцевина» (внутренний материал)

Исходный, необработанный внутренний материал, или сердцевина, остается относительно мягким и пластичным. Эта вязкость позволяет компоненту поглощать ударные нагрузки без разрушения — свойство, которого не будет у полностью упрочненной детали.

Ключевые процессы упрочнения и их «продукты»

«Продукты», используемые при поверхностном упрочнении, — это агенты или источники энергии, применяемые в конкретном процессе. Их можно условно разделить на термохимические, термические и механические методы.

Термохимические диффузионные процессы

Эти процессы работают путем диффузии элементов в поверхность стали при высоких температурах.

Цементация

Цементация вводит углерод в поверхность низкоуглеродистой стали. Затем деталь закаливают для создания высокоуглеродистого, упрочненного мартенситного слоя.

- Агенты процесса («Продукты»): Богатые углеродом атмосферы (газовая цементация с использованием газов, таких как метан или пропан), твердые углеродсодержащие соединения (пакетная цементация) или расплавленные солевые ванны на основе цианидов (жидкостная цементация).

Азотирование

Азотирование диффундирует азот в поверхность специальных легированных сталей, содержащих нитридообразующие элементы, такие как алюминий или хром. Это низкотемпературный процесс, вызывающий минимальные деформации.

- Агенты процесса («Продукты»): Газообразный аммиак (газовое азотирование) или расплавленные цианидные и цианатные соли (азотирование в соляной ванне).

Нитроцементация

Этот процесс является гибридным, диффундируя как углерод, так и азот в поверхность стали. Он создает более твердый слой, чем только цементация, и может проводиться при более низких температурах.

- Агенты процесса («Продукты»): Атмосфера, содержащая как цементирующий газ (например, пропан), так и азотирующий газ (аммиак).

Процессы термического преобразования

Эти методы используют быстрый нагрев и охлаждение поверхности для изменения ее структуры без добавления новых элементов.

Индукционное упрочнение

Высокочастотный переменный ток пропускается через медную катушку, вызывая вихревые токи, которые быстро нагревают поверхность детали. Как только критическая температура достигнута, деталь немедленно закаливают.

- Агенты процесса («Продукты»): Индукционная катушка и высокочастотный источник питания. «Продуктом» является точно контролируемое электромагнитное поле.

Пламенное упрочнение

Это аналогичная концепция индукционному упрочнению, но для нагрева поверхности используется прямое пламя. Оно менее точное, но часто более экономичное для очень больших деталей или мелкосерийного производства.

- Агенты процесса («Продукты»): Высокотемпературное пламя, обычно от кислородно-ацетиленовой или других горючих газов.

Лазерное и электронно-лучевое упрочнение

Эти передовые методы используют высокофокусированный энергетический луч (лазерный или электронный луч) для нагрева очень локальной области поверхности с исключительной точностью. Это обеспечивает максимальный контроль и минимальные деформации.

- Агенты процесса («Продукты»): Фокусированный лазерный луч или электронный луч.

Понимание компромиссов

Ни один процесс поверхностного упрочнения не является универсально превосходящим. Выбор включает в себя баланс требований к производительности с практическими ограничениями.

Глубина слоя против деформации

Процессы, такие как цементация, могут создавать очень глубокие, прочные слои (более 1 мм), но требуют высокой температуры, что увеличивает риск деформации детали. Напротив, азотирование — это низкотемпературный процесс, который создает более мелкий, но очень твердый слой с минимальной деформацией, что делает его идеальным для готовых деталей с жесткими допусками.

Контроль против стоимости

Лазерное упрочнение предлагает беспрецедентный контроль над тем, какие области упрочняются, но стоимость оборудования и обработки высока. С другой стороны, пламенное упрочнение недорого, но предлагает гораздо меньшую точность. Индукционное упрочнение обеспечивает баланс, предлагая отличный контроль и скорость для крупносерийного производства.

Совместимость материалов

Основной металл является критическим фактором. Цементация предназначена для низкоуглеродистых сталей. Азотирование, однако, требует наличия определенных легирующих элементов (таких как Cr, Mo, Al, V) в стали для эффективности. Стандартные обычные углеродистые стали не могут быть эффективно азотированы.

Выбор правильного процесса упрочнения

Ваш выбор должен быть обусловлен основной инженерной целью для вашего компонента.

- Если ваша основная цель — максимальная износостойкость и твердость с минимальной деформацией: Газовое азотирование — лучший выбор, при условии использования совместимой легированной стали.

- Если ваша основная цель — создание глубокого, прочного слоя для высокоударных применений: Цементация с последующей закалкой — стандартный промышленный метод для низкоуглеродистых сталей.

- Если ваша основная цель — высокообъемное, повторяемое упрочнение определенных областей (например, зубьев шестерен или шеек подшипников): Индукционное упрочнение предлагает непревзойденное сочетание скорости, контроля и стабильности.

- Если ваша основная цель — недорогое упрочнение для больших или простых деталей: Пламенное упрочнение обеспечивает практичное и экономичное решение.

В конечном итоге, выбор правильной поверхностной обработки является критически важным проектным решением, которое напрямую влияет на производительность и срок службы вашего компонента.

Сводная таблица:

| Процесс | Основной «Продукт» (Агент/Источник) | Ключевое применение |

|---|---|---|

| Цементация | Богатые углеродом газы (например, метан) | Износостойкие слои на низкоуглеродистой стали |

| Азотирование | Аммиак или расплавленные соли | Твердые, малодеформируемые поверхности на легированных сталях |

| Индукционное упрочнение | Высокочастотное электромагнитное поле | Быстрое, точное упрочнение определенных областей |

| Пламенное упрочнение | Кислородно-ацетиленовое пламя | Экономичная обработка для больших деталей |

| Лазерное упрочнение | Фокусированный лазерный луч | Максимальная точность с минимальной деформацией |

Оптимизируйте производительность вашего компонента с помощью правильного решения для поверхностного упрочнения

Выбор правильного процесса поверхностного упрочнения имеет решающее значение для повышения износостойкости, усталостной долговечности и прочности при сохранении вязкой сердцевины. В KINTEK мы специализируемся на предоставлении современного лабораторного оборудования и расходных материалов, адаптированных к вашим потребностям в поверхностном упрочнении — будь то разработка новых сплавов, тестирование глубины слоя или оптимизация параметров термической обработки.

Наш опыт помогает лабораториям и производителям в выборе и внедрении идеального метода упрочнения для их конкретных материалов и применений. Позвольте нам помочь вам достичь превосходной производительности и долговечности компонентов.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваши задачи по поверхностному упрочнению и изучить наши специализированные решения!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь для вакуумной термообработки молибдена

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Что такое термообработка в инертной атмосфере? Защитите ваши металлы от окисления и обезуглероживания

- Почему в печи используется азот? Экономически эффективный барьер для высокотемпературных процессов

- Что обеспечивает инертную атмосферу? Обеспечьте безопасность и чистоту с помощью азота, аргона или CO2

- Как создать инертную атмосферу? Освойте безопасные и чистые процессы с помощью инертизации