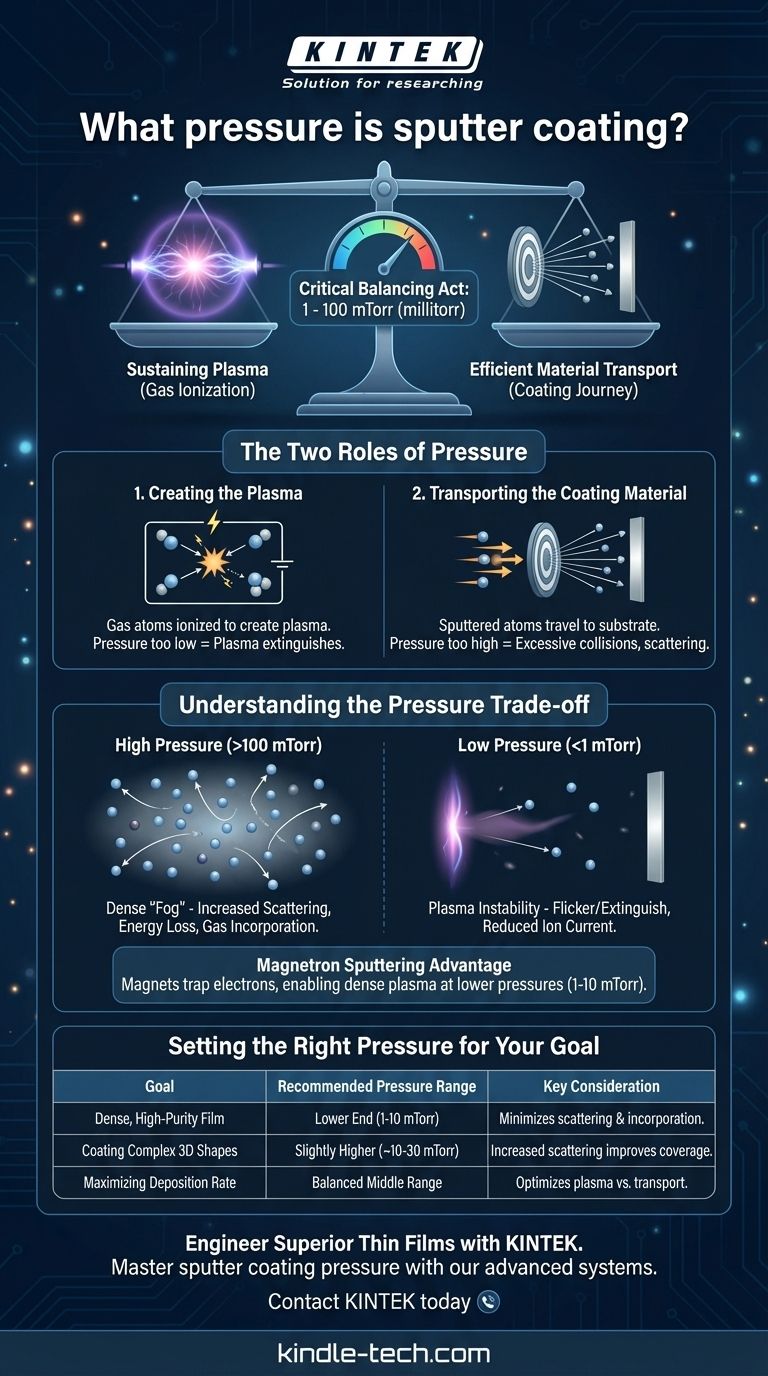

Для эффективного напыления процесс проводится в вакууме при точно контролируемом давлении газа, обычно в диапазоне от 1 до 100 миллиторр (мТорр). Это низкое давление — не фиксированное значение, а критический баланс. Оно должно быть достаточно высоким для поддержания плазмы, но достаточно низким, чтобы распыленный материал покрытия мог достичь образца без помех.

Основная проблема напыления заключается в управлении фундаментальным конфликтом: для создания плазмы требуется газ, но этот же газ становится препятствием для осаждаемого материала. Оптимальное давление — это «золотая середина», которая лучше всего разрешает этот конфликт для конкретного применения.

Две роли давления при напылении

Чтобы понять, почему используется определенное давление, необходимо осознать его двойную функцию в процессе напыления. Рабочий газ, почти всегда инертный газ, такой как Аргон, выполняет две совершенно разные роли.

1. Создание плазмы

Напыление начинается с введения небольшого количества рабочего газа в вакуумную камеру. Затем подается высокое напряжение, которое отрывает электроны от атомов газа, создавая смесь положительных ионов и свободных электронов, известную как плазма.

Этот процесс требует минимального количества атомов газа. Если давление слишком низкое, атомов недостаточно для столкновений и поддержания ионизации, и плазма погаснет.

2. Транспортировка материала покрытия

После образования плазмы положительные ионы газа (например, Ar+) ускоряются в сторону «мишени» — твердого блока материала, который вы хотите нанести. Эти энергичные столкновения ионов физически выбивают или «распыляют» атомы с мишени.

Затем эти распыленные атомы должны пройти через камеру и осесть на вашем образце («подложке»). Этот путь должен быть максимально прямым. Если давление газа слишком высокое, распыленные атомы будут постоянно сталкиваться с атомами газа, рассеиваться и не смогут эффективно достичь подложки.

Понимание компромисса давлений

Качество вашей конечной пленки определяется тем, насколько хорошо вы управляете компромиссом между поддержанием плазмы и обеспечением эффективной транспортировки материала.

Проблема высокого давления

Когда давление слишком высокое (например, >100 мТорр), создается плотный «туман» из атомов газа. Это приводит к ряду негативных последствий:

- Усиленное рассеяние: Распыленные атомы отклоняются от своего пути, уменьшая количество атомов, достигающих подложки, и замедляя скорость нанесения покрытия.

- Потеря энергии: Столкновения лишают распыленные атомы их кинетической энергии. Атомы, прибывающие с низкой энергией, образуют менее плотную, более пористую пленку с худшей адгезией.

- Включение газа: Атомы рабочего газа могут захватываться в растущей пленке, изменяя ее чистоту, внутренние напряжения и электрические свойства.

Проблема низкого давления

Когда давление слишком низкое (например, <1 мТорр), основная проблема заключается в поддержании самой плазмы.

- Нестабильность плазмы: Атомов газа слишком мало для обеспечения стабильной скорости ионизации. Плазму трудно зажечь, и она может мерцать или полностью погаснуть.

- Снижение ионного тока: Более слабая плазма означает, что доступно меньше ионов для бомбардировки мишени, что напрямую снижает скорость напыления.

Современные системы, особенно системы магнетронного напыления, используют мощные магниты за мишенью. Эти магниты удерживают электроны возле поверхности мишени, резко увеличивая их шансы ионизировать атом газа. Эта эффективность позволяет магнетронам поддерживать плотную плазму при гораздо более низких давлениях (обычно 1–10 мТорр), что является ключевой причиной их широкого распространения.

Установка правильного давления для вашей цели

Идеальное давление полностью зависит от желаемого результата. Не существует единого «лучшего» давления, есть только правильное давление для вашей конкретной цели.

- Если ваш основной фокус — плотная пленка высокой чистоты: Работайте при самом низком стабильном давлении, которое позволяет ваша система, чтобы минимизировать рассеяние газа и его включение.

- Если ваш основной фокус — нанесение покрытия на сложную 3D-форму: Несколько более высокое давление может быть полезным, поскольку усиленное рассеяние помогает «забрасывать» материал покрытия в затененные области, улучшая равномерность покрытия.

- Если ваш основной фокус — максимизация скорости осаждения: Вы должны найти точку, где плазма сильна, но давление достаточно низкое, чтобы рассеяние не мешало транспортировке материала в значительной степени.

Освоение контроля давления — ключ к переходу от простого нанесения покрытия к созданию пленки с заданными, предсказуемыми свойствами.

Сводная таблица:

| Цель | Рекомендуемый диапазон давления | Ключевой фактор |

|---|---|---|

| Плотная пленка высокой чистоты | Нижний предел (1–10 мТорр) | Минимизирует рассеяние газа и его включение для превосходных свойств пленки. |

| Нанесение покрытия на сложные 3D-формы | Несколько выше (~10–30 мТорр) | Усиленное рассеяние улучшает покрытие в затененных областях. |

| Максимизация скорости осаждения | Сбалансированный средний диапазон | Оптимизирует силу плазмы при минимизации помех транспортировке. |

Создавайте превосходные тонкие пленки с KINTEK

Освоение давления при напылении имеет решающее значение для достижения тех специфических свойств пленки, которые требует ваше исследование. Независимо от того, нужны ли вам плотные слои высокой чистоты или равномерное покрытие на сложных геометрических формах, правильное оборудование имеет решающее значение.

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы магнетронного напыления, разработанные для точного контроля давления. Наши решения помогают вам постоянно находить «золотую середину» для ваших уникальных применений, обеспечивая повторяемые, высококачественные результаты.

Готовы оптимизировать процесс осаждения? Позвольте нашим экспертам помочь вам выбрать идеальную систему для нужд вашей лаборатории.

Свяжитесь с KINTEK сегодня, чтобы обсудить ваш проект и узнать, как наши решения для напыления могут улучшить вашу работу.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для индукционной плавки в вакууме с нерасходуемым электродом

Люди также спрашивают

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Каковы компоненты PECVD? Руководство по низкотемпературным системам осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Какова скорость PECVD? Добейтесь высокоскоростного низкотемпературного осаждения для вашей лаборатории