По своей сути, вакуумная термообработка — это процесс нагрева и охлаждения металлов в контролируемой среде при давлении ниже атмосферного. Удаляя воздух и другие газы, этот метод предотвращает нежелательные поверхностные реакции, такие как окисление (ржавление) и науглероживание. Это позволяет точно изменять свойства материала — такие как твердость, прочность и пластичность — при этом получая чистую, яркую деталь, которая часто не требует дополнительной финишной обработки.

Истинная ценность вакуумной термообработки заключается не просто в отсутствии воздуха; это беспрецедентный уровень контроля и чистоты, который обеспечивает эта среда, что приводит к превосходным свойствам материала, безупречной отделке поверхности и высокой повторяемости результатов.

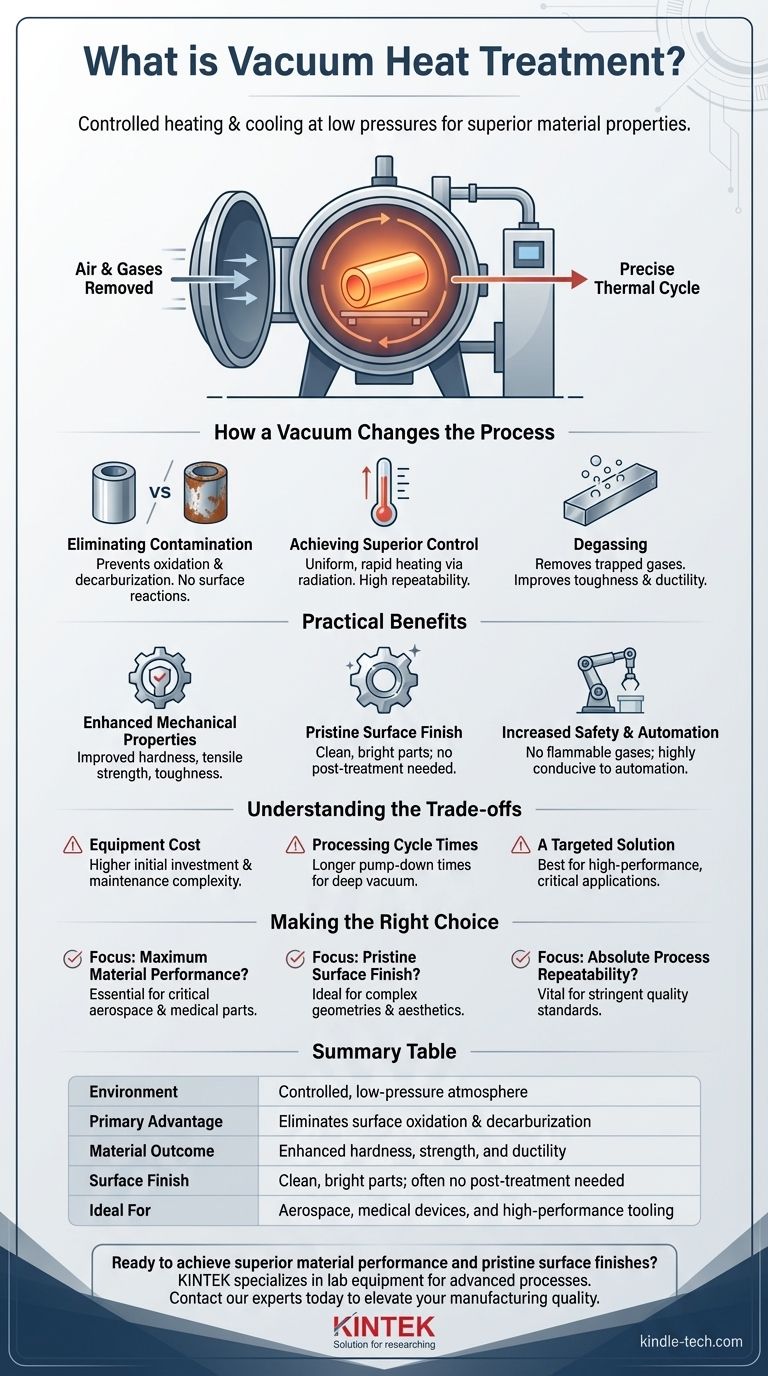

Как вакуум изменяет процесс термообработки

Чтобы понять преимущества этой технологии, важно осознать, как удаление атмосферы коренным образом меняет среду обработки. Это не столько отдельная техника, сколько платформа для достижения металлургических результатов высокой чистоты.

Устранение атмосферного загрязнения

В обычной печи кислород, азот и водяной пар в воздухе вступают в реакцию с горячей поверхностью металла. Это может привести к окислению (образованию окалины) и науглероживанию (потере углерода с поверхности), что ухудшает характеристики и внешний вид детали.

Вакуумная камера удаляет эти реактивные газы. Это сохраняет исходную химию поверхности и блеск материала, устраняя необходимость в дорогостоящих и трудоемких процессах постобработки, таких как пескоструйная обработка или кислотное травление.

Достижение превосходного контроля процесса

Вакуумная среда обеспечивает чрезвычайно равномерный и быстрый нагрев и охлаждение. Без воздуха, который непредсказуемо передает тепло, тепловая энергия подается более прямо и равномерно, как правило, посредством излучения.

Такая высокая степень контроля гарантирует, что каждая деталь в партии и каждая партия с течением времени проходит абсолютно одинаковую обработку. Эта повторяемость критически важна для таких отраслей, как аэрокосмическая промышленность и производство медицинских устройств, где постоянство не подлежит обсуждению.

Дегазация для обеспечения внутренней целостности материала

Многие металлы содержат растворенные газы, такие как водород, которые могут вызывать внутренние дефекты и приводить к охрупчиванию. Низкое давление в вакуумной печи эффективно вытягивает эти захваченные газы из металла.

Этот эффект дегазации значительно улучшает прочность, пластичность и сопротивление усталости материала, что приводит к более длительному и надежному сроку службы готового компонента.

Практические преимущества вакуумной среды

Точный, чистый и контролируемый характер вакуумной термообработки напрямую приводит к ощутимым преимуществам для изготовленных компонентов.

Улучшенные механические свойства

Предотвращая негативные поверхностные реакции и удаляя вредные внутренние газы, процесс позволяет материалу полностью раскрыть свой потенциал. Результатом является улучшенная твердость, прочность на растяжение, ударная вязкость и общая функциональность.

Безупречная отделка поверхности

Компоненты, обработанные в вакууме, выходят из печи чистыми, яркими и без обесцвечивания или окалины. Это особенно ценно для деталей, где критична конечная отделка поверхности, или для сложных геометрических форм, которые трудно очистить после обработки.

Повышенная безопасность и автоматизация

Вакуумные печи не используют легковоспламеняющиеся или взрывоопасные газы в рамках своей стандартной работы, что создает гораздо более безопасную рабочую среду. Весь процесс также в высокой степени способствует автоматизации, обеспечивая точное выполнение и снижая вероятность человеческой ошибки.

Понимание компромиссов

Хотя вакуумная термообработка является мощной, она не является идеальным решением для каждого применения. Признание ее ограничений является ключом к принятию обоснованного решения.

Стоимость и сложность оборудования

Вакуумные печи технологически сложны и представляют собой значительно более высокие капиталовложения по сравнению с традиционными атмосферными печами. Требуемые насосы, уплотнения и системы управления увеличивают как первоначальные затраты, так и сложность текущего обслуживания.

Время цикла обработки

Достижение глубокого вакуума требует времени для откачки камеры, прежде чем начнется цикл нагрева. Это может привести к более длительному общему времени цикла по сравнению с непрерывными атмосферными печами, что делает его более подходящим для серийного производства, а не для деталей с большим объемом и низкой маржой.

Целевое решение

Для многих распространенных применений, где небольшое количество поверхностного окисления допустимо или будет удалено последующей механической обработкой, точность вакуумной обработки может быть излишней. Это инвестиция, которую лучше всего приберечь для материалов и компонентов, требующих высочайшего уровня качества и производительности.

Сделайте правильный выбор для вашего применения

В конечном счете, решение об использовании вакуумной термообработки полностью зависит от требований вашего конечного продукта.

- Если ваш основной фокус — максимальная производительность материала: Дегазация и предотвращение загрязнений в вакуумном процессе необходимы для критически важных компонентов в аэрокосмической, медицинской отраслях и высокопроизводительном инструменте.

- Если ваш основной фокус — безупречная, готовая к использованию поверхность: Вакуумная обработка устраняет необходимость в постобработке и очистке, что делает ее идеальной для готовой продукции со сложной геометрией или эстетическими требованиями.

- Если ваш основной фокус — абсолютная повторяемость процесса: Точный контроль температуры и среды гарантирует, что детали производятся с исключительной согласованностью, что жизненно важно для соблюдения строгих стандартов качества.

Выбор вакуумной термообработки — это инвестиция в контроль, чистоту и предсказуемые, высококачественные результаты.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Среда | Контролируемая среда с низким давлением |

| Основное преимущество | Устраняет поверхностное окисление и науглероживание |

| Результат для материала | Повышенная твердость, прочность и пластичность |

| Отделка поверхности | Чистые, яркие детали; часто не требуется постобработка |

| Идеально подходит для | Аэрокосмическая промышленность, медицинские устройства и высокопроизводительный инструмент |

Готовы достичь превосходных характеристик материала и безупречной отделки поверхности?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые обеспечивают передовые процессы, такие как вакуумная термообработка. Наш опыт гарантирует, что у вас есть правильные инструменты для беспрецедентного контроля, чистоты и повторяемости результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и повысить качество вашего производства.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Что такое вакуумная печь? Полное руководство по термической обработке без загрязнений

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке