По сути, вакуумное напыление — это семейство процессов, используемых для нанесения исключительно тонкого, равномерного слоя материала на поверхность внутри вакуумной камеры низкого давления. Этот метод предназначен не просто для покрытия объекта; он предназначен для создания высокоэффективных пленок с точно спроектированными свойствами, такими как повышенная долговечность, специфическая электропроводность или уникальные оптические характеристики.

Ключевое понимание заключается в том, что сам вакуум является основным фактором, обеспечивающим этот процесс. Удаляя воздух и другие газы, вакуумное напыление создает первозданную, контролируемую среду, которая позволяет создавать покрытия с уровнем чистоты и структурной целостности, невозможным для достижения в обычных атмосферных условиях.

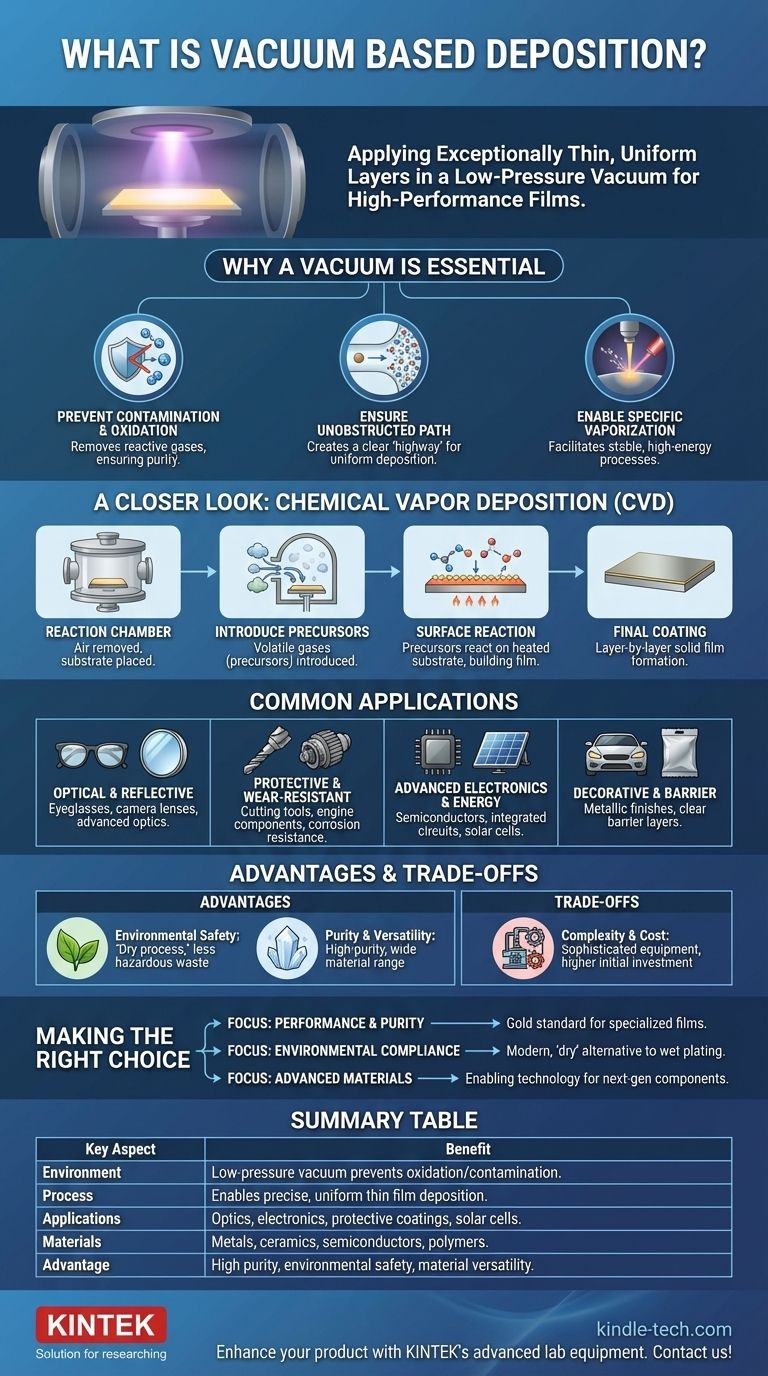

Почему вакуум необходим для высокоэффективных покрытий

Использование вакуума не случайно; оно является фундаментальным для успеха процесса. Оно решает три критические проблемы, которые в противном случае препятствовали бы образованию высококачественной тонкой пленки.

Для предотвращения загрязнения и окисления

Большинство материалов, особенно при нагревании до парообразного состояния, мгновенно реагируют с кислородом и другими молекулами, присутствующими в воздухе. Это окисление и загрязнение испортили бы желаемые свойства конечного покрытия.

Вакуумная камера удаляет эти реакционноспособные газы, обеспечивая сохранение чистоты осаждаемого материала от источника до подложки.

Для обеспечения беспрепятственного пути

При нормальном атмосферном давлении воздух плотно насыщен молекулами. Частицы испаренного покрытия постоянно сталкивались бы с этими молекулами воздуха, подобно попытке пробежать сквозь плотную толпу. Их путь, известный как средняя длина свободного пробега, был бы невероятно коротким.

Вакуум очищает этот путь, создавая «магистраль», которая позволяет испаренному материалу покрытия перемещаться непосредственно к целевой поверхности без помех. Это обеспечивает равномерную и однородную пленку.

Для обеспечения специфических методов испарения

Многие высокоэнергетические методы, используемые для испарения твердых исходных материалов, могут эффективно работать только в вакууме. Без него эти процессы были бы нестабильными, неэффективными или просто невозможными для запуска.

Более подробный взгляд на процесс: Химическое осаждение из газовой фазы (CVD)

Хотя существует множество методов, химическое осаждение из газовой фазы (CVD) является широко используемой вакуумной технологией, упоминаемой в промышленных применениях.

Реакционная камера

Процесс начинается с помещения объекта, который необходимо покрыть, известного как подложка, в герметичную реакционную камеру, из которой откачивается весь воздух.

Введение газообразных прекурсоров

Затем в камеру вводятся один или несколько летучих газов, содержащих элементы, подлежащие осаждению. Эти газы известны как прекурсоры.

Поверхностная реакция

Подложка обычно нагревается, что вызывает реакцию или разложение газов-прекурсоров на ее горячей поверхности. Эта химическая реакция образует твердую тонкую пленку желаемого материала, слой за слоем. Этот метод используется для выращивания таких материалов, как углеродные нанотрубки, и осаждения широкого спектра металлических, керамических и полупроводниковых пленок.

Распространенные применения в различных отраслях

Точность и универсальность вакуумного напыления делают его незаменимым во многих высокотехнологичных и промышленных областях.

Оптические и отражающие покрытия

Это включает в себя все: от антибликовых покрытий на очках и объективах камер до высокоотражающих поверхностей зеркал и специальных интерференционных пленок, используемых в передовых оптических приборах.

Защитные и износостойкие слои

Чрезвычайно твердые и долговечные покрытия могут быть нанесены на режущие инструменты, компоненты двигателей и другие промышленные детали для значительного увеличения их срока службы и устойчивости к коррозии. Это ключевая технология для замены опасных материалов, таких как кадмий.

Передовая электроника и энергетика

Вакуумное напыление является фундаментальным для производства полупроводниковых устройств, интегральных схем и солнечных элементов. Оно используется для нанесения микроскопически тонких слоев проводящих, изолирующих и полупроводниковых материалов, которые обеспечивают работу этих устройств.

Декоративные и барьерные пленки

Этот процесс используется для создания прочных металлических декоративных покрытий на пластмассах и металлах, часто служащих более безопасной для окружающей среды заменой традиционного гальванического хромирования. Он также используется для создания прозрачных барьерных слоев на гибкой пищевой упаковке для предотвращения проницаемости.

Понимание преимуществ и компромиссов

Выбор любого производственного процесса требует сопоставления его преимуществ с присущими ему сложностями.

Преимущество: Экологические преимущества и безопасность

Вакуумное напыление считается «сухим процессом», производящим значительно меньше опасных отходов по сравнению с мокрыми химическими процессами, такими как гальваника. Это делает его привлекательной альтернативой для замены токсичных материалов и соблюдения строгих экологических норм.

Преимущество: Чистота и универсальность материалов

Вакуумная среда обеспечивает исключительно высокую чистоту покрытия, свободного от загрязняющих веществ, которые характерны для других методов. Его можно использовать для осаждения широкого спектра материалов, включая металлы, сплавы, керамику и полимеры.

Рассмотрение: Сложность процесса и стоимость

Оборудование, необходимое для вакуумного напыления, включая вакуумные насосы, реакционные камеры и высокоэнергетические источники, является сложным и дорогим. Процесс требует точного контроля и опыта, что делает первоначальные инвестиции и эксплуатационные расходы выше, чем у некоторых традиционных методов нанесения покрытий.

Правильный выбор для вашего применения

Решение об использовании вакуумного напыления полностью зависит от ваших основных технических и деловых целей.

- Если ваша основная цель — производительность и чистота: Вакуумное напыление является золотым стандартом для создания бездефектных, высокоспециализированных пленок для требовательных применений в оптике, электронике и аэрокосмической промышленности.

- Если ваша основная цель — соблюдение экологических норм: Эта технология предлагает «сухую», современную альтернативу опасным процессам мокрого нанесения покрытий, таким как хромирование или кадмирование.

- Если ваша основная цель — разработка передовых материалов: Это ключевая технология, обеспечивающая производство компонентов нового поколения в полупроводниках, солнечных элементах и передовых датчиках.

В конечном счете, понимание вакуумного напыления — это понимание того, как манипулировать материей на почти атомном уровне для создания превосходных продуктов, начиная с поверхности.

Сводная таблица:

| Ключевой аспект | Преимущество |

|---|---|

| Среда | Вакуум низкого давления предотвращает окисление и загрязнение |

| Процесс | Обеспечивает точное, равномерное осаждение тонких пленок |

| Применения | Оптика, электроника, защитные покрытия, солнечные элементы |

| Материалы | Металлы, керамика, полупроводники, полимеры |

| Преимущество | Высокая чистота, экологическая безопасность, универсальность материалов |

Готовы улучшить свой продукт высокоэффективными тонкими пленками?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для процессов вакуумного напыления. Независимо от того, разрабатываете ли вы передовые полупроводники, прочные защитные покрытия или прецизионные оптические компоненты, наши решения обеспечивают чистоту и производительность, которые требуются для ваших приложений.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может поддержать потребности вашей лаборатории в покрытиях и разработке материалов.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Что такое оборудование для плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Руководство по низкотемпературному нанесению тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- В чем разница между PECVD и напылением? Выберите правильный метод осаждения тонких пленок