По своей сути, термообработка стали включает в себя два основных компонента: специализированную печь для точного контроля температуры и тщательно управляемую атмосферу или закалочную среду для направления трансформации стали. Печь обеспечивает необходимую тепловую энергию, в то время как окружающая среда — будь то специальные газы, жидкости или даже вакуум — контролирует химические реакции и скорость охлаждения, которые в конечном итоге определяют окончательные свойства стали.

Ключевое понимание заключается в том, что термообработка — это не просто нагрев и охлаждение стали. Это строго контролируемый процесс манипулирования внутренней кристаллической структурой стали посредством точных термических циклов и химических сред для достижения конкретных, предсказуемых результатов, таких как повышенная твердость, мягкость или долговечность.

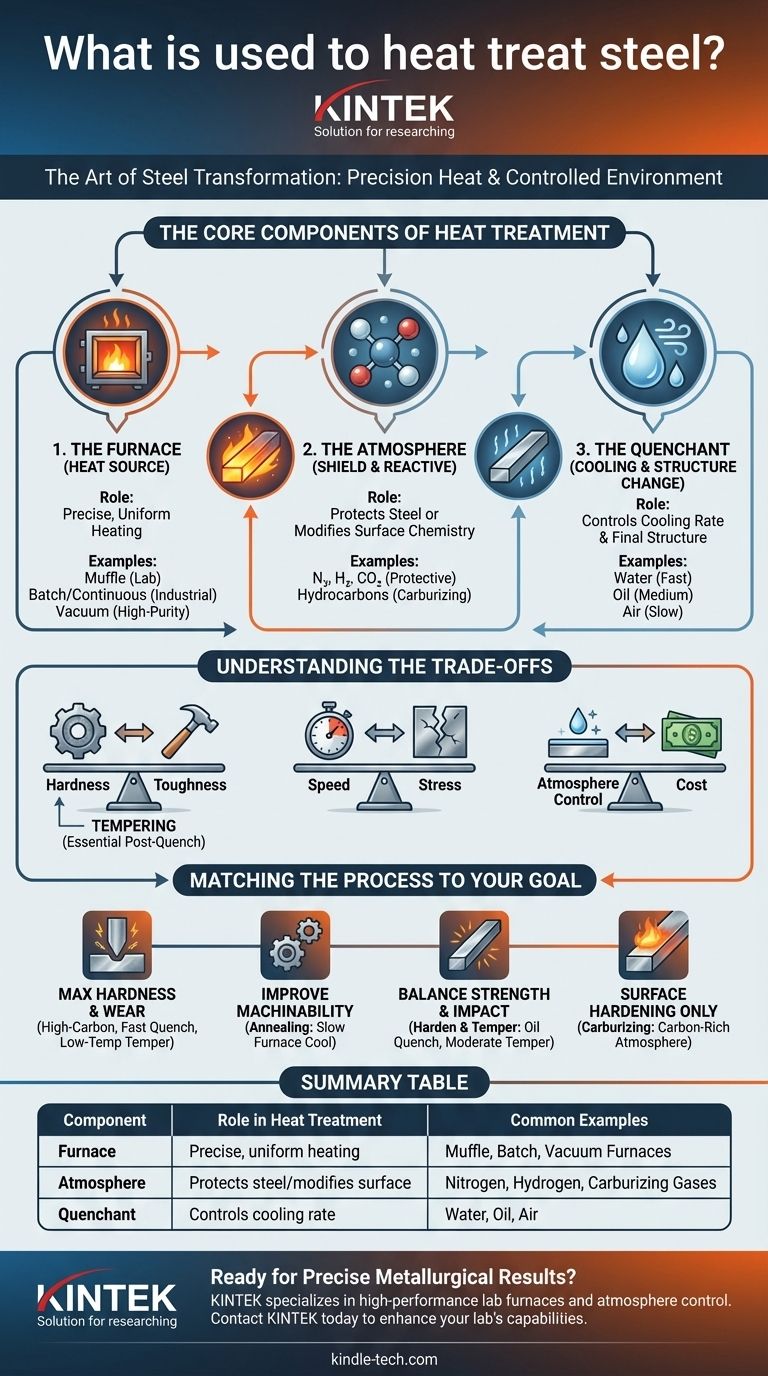

Основные компоненты термообработки

Чтобы понять процесс, мы должны рассмотреть три критических элемента, используемых для трансформации стали: источник тепла, защитная атмосфера и охлаждающая среда. Каждый из них играет свою особую роль в конечном результате.

Печь: Источник тепла

Печь является сердцем операции, отвечающей за доведение стали до определенной температуры и поддержание ее равномерно. Тип печи зависит от масштаба и цели процесса.

Распространенным типом для лабораторных работ или мелких деталей является муфельная печь. Эта конструкция изолирует сталь от прямого пламени, что обеспечивает чистый нагрев и лучший контроль над непосредственной средой.

Для более крупных промышленных применений используются печи периодического действия (например, камерные или шахтные печи) или печи непрерывного действия (где детали перемещаются по конвейеру) для крупносерийного производства. Вакуумные печи представляют собой вариант высокой чистоты, удаляя все атмосферные газы для предотвращения любых поверхностных реакций.

Атмосфера: Защитный и реактивный щит

Нагрев стали до высоких температур (часто выше 1500°F / 815°C) делает ее высокореактивной с кислородом воздуха, что вызывает нежелательное образование окалины и обезуглероживание. Для предотвращения этого используется контролируемая атмосфера.

Упомянутые газы — азот, водород и углекислый газ — являются строительными блоками этих атмосфер. Азот часто используется в качестве инертного базового газа для вытеснения кислорода.

В некоторых случаях атмосфера намеренно реактивна. Углеводороды (такие как метан или пропан) вводятся в процессе, называемом цементацией, для диффузии углерода в поверхность низкоуглеродистой стали, создавая твердый, износостойкий внешний слой.

Закалочная среда: Катализатор структурных изменений

Скорость, с которой сталь охлаждается от температуры обработки, так же важна, как и сам нагрев. Это быстрое охлаждение, известное как закалка, фиксирует внутреннюю структуру стали в твердом состоянии, называемом мартенситом.

Распространенные закалочные среды, или закалочные жидкости, включают воду, рассол (соленая вода), различные масла и даже воздух. Выбор закалочной среды определяет скорость охлаждения. Вода обеспечивает очень быструю, жесткую закалку, в то время как масло медленнее и менее агрессивно.

Понимание компромиссов

Выбор оборудования и параметров процесса — это баланс. Каждое решение включает в себя компромисс между желаемыми свойствами, стоимостью и потенциальными рисками.

Твердость против вязкости

Фундаментальный компромисс в термообработке заключается между твердостью и вязкостью. Процесс, который создает экстремальную твердость (например, быстрая закалка в воде), также имеет тенденцию делать сталь хрупкой и подверженной растрескиванию.

Именно поэтому вторичный процесс, называемый отпуском, почти всегда выполняется после закалки. Отпуск включает повторный нагрев стали до гораздо более низкой температуры для снятия напряжений и пожертвования небольшим количеством твердости в обмен на значительное увеличение вязкости.

Скорость против напряжения

Скорость закалки напрямую коррелирует с величиной внутренних напряжений, возникающих в детали. Более быстрая закалка создает большую твердость, но также и больше напряжений.

Использование более медленной закалочной среды, такой как масло, может снизить риск деформации или растрескивания, особенно в сложных формах или высокоуглеродистых сталях, но может не достичь максимально возможной твердости.

Контроль атмосферы против стоимости

Использование сложной контролируемой атмосферы или вакуумной печи дает превосходные результаты, с чистыми, без окалины деталями, которые требуют меньшей последующей обработки.

Однако это оборудование значительно дороже в покупке и эксплуатации, чем простая печь с воздушным нагревом. Для применений, где качество поверхности не критично, нагрев на воздухе может быть более экономичным выбором, принимая во внимание, что некоторое образование окалины произойдет.

Согласование процесса с вашей целью

Правильный метод термообработки полностью зависит от того, что вы хотите получить от стали.

- Если ваша основная цель — максимальная твердость и износостойкость: Используйте высокоуглеродистую сталь, нагрейте ее до критической температуры и быстро закалите в воде или рассоле, затем проведите низкотемпературный отпуск.

- Если ваша основная цель — улучшение обрабатываемости: Используйте процесс отжига, который включает нагрев стали, а затем очень медленное охлаждение внутри печи, чтобы сделать ее максимально мягкой.

- Если ваша основная цель — баланс прочности и ударной вязкости: Используйте стандартный процесс закалки и отпуска, закаливая в среде, такой как масло, а затем отпуская при умеренной температуре для достижения прочной, долговечной структуры.

- Если ваша основная цель — упрочнение только поверхности: Используйте процесс цементации, такой как цементация, который использует богатую углеродом атмосферу для создания твердой оболочки на более мягкой, вязкой сердцевине.

В конечном итоге, инструменты термообработки выбираются для точного направления стали к ее предполагаемому назначению.

Сводная таблица:

| Компонент | Роль в термообработке | Распространенные примеры |

|---|---|---|

| Печь | Обеспечивает точный, равномерный нагрев | Муфельные, камерные, вакуумные печи |

| Атмосфера | Защищает сталь или изменяет химический состав поверхности | Азот, водород, цементующие газы |

| Закалочная среда | Контролирует скорость охлаждения для формирования окончательной структуры | Вода, масло, воздух |

Готовы достичь точных металлургических результатов в вашей лаборатории? Правильное оборудование для термообработки критически важно для успеха. KINTEK специализируется на высокопроизводительных лабораторных печах, системах контроля атмосферы и расходных материалах, разработанных для лабораторных применений. Наши эксперты помогут вам выбрать идеальную установку для таких процессов, как отжиг, закалка или отпуск. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные потребности в обработке стали и расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб