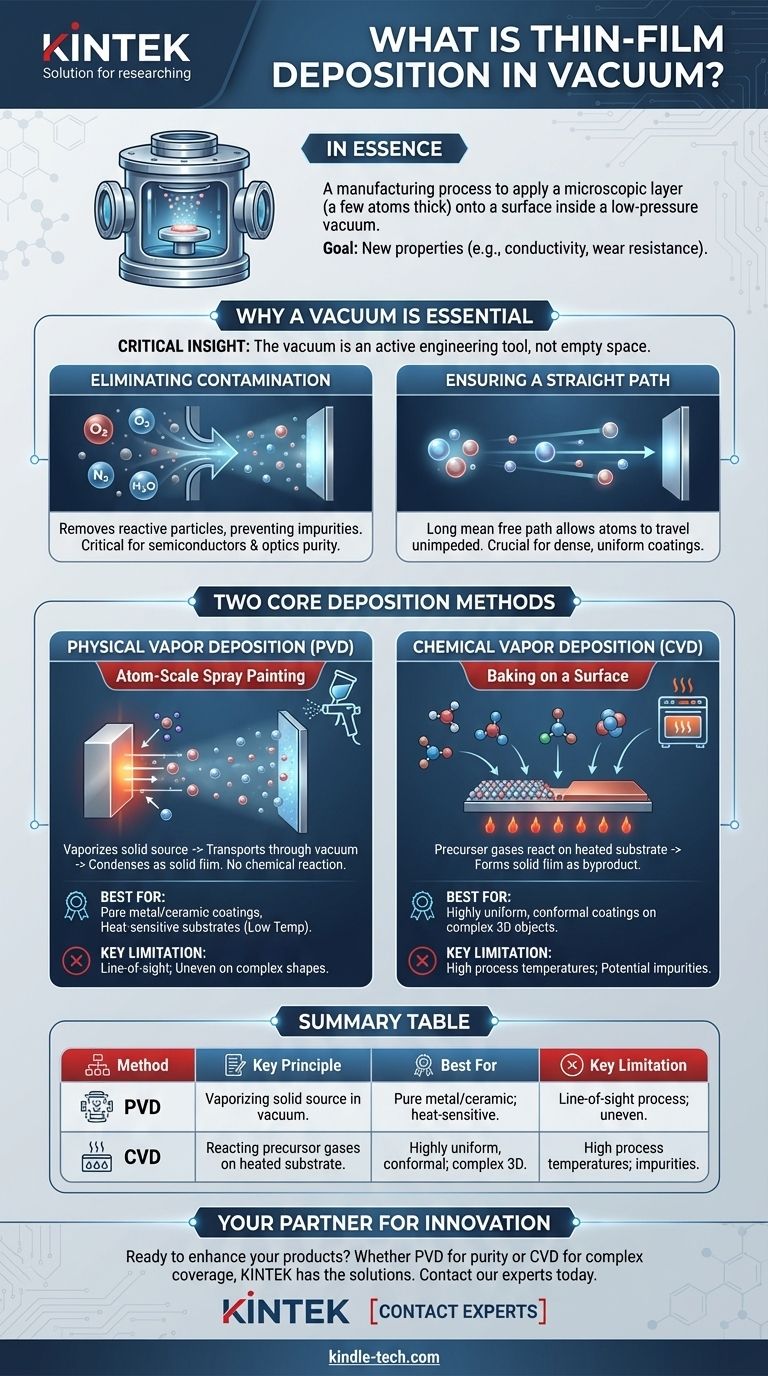

По сути, вакуумное напыление тонких пленок — это производственный процесс, используемый для нанесения микроскопического слоя материала, часто толщиной всего в несколько атомов или молекул, на поверхность. Это делается внутри вакуумной камеры низкого давления для точного контроля свойств пленки, таких как ее чистота, структура и адгезия. Конечная цель — придать поверхности новые характеристики, которых у нее изначально не было, например, электропроводность, износостойкость или специфические оптические свойства.

Ключевая идея заключается в том, что вакуум — это не просто пустое пространство; это активный инженерный инструмент. Он устраняет атмосферные загрязнения и позволяет атомам напыляемого материала беспрепятственно перемещаться, обеспечивая исключительную чистоту и однородность наносимой пленки.

Почему вакуум необходим для получения высококачественных пленок

Создание высококачественной тонкой пленки невозможно в обычной атмосфере. Среда вакуумной камеры является ключевым фактором, обеспечивающим точность, необходимую на атомном уровне.

Устранение загрязнений

Воздух, которым мы дышим, наполнен реактивными частицами, такими как кислород, азот и водяной пар. Эти частицы немедленно вступают в реакцию с напыляемым материалом, образуя нежелательные химические соединения и внося примеси в пленку.

Вакуум удаляет эти загрязнения, гарантируя, что пленка состоит только из предполагаемого материала. Эта чистота критически важна для применений в полупроводниках и оптике.

Обеспечение прямого пути

В вакууме средняя длина свободного пробега — среднее расстояние, которое частица может пройти до столкновения с другой — чрезвычайно велика.

Это означает, что атомы, испаренные из исходного материала, могут перемещаться по прямой, беспрепятственной линии к целевой поверхности (подложке). Такое прямолинейное движение имеет решающее значение для создания плотных, однородных покрытий.

Два основных метода напыления

Хотя существует множество вариаций, почти все методы вакуумного напыления делятся на две основные категории: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс, который превращает твердый исходный материал в пар, транспортирует его через вакуум и конденсирует на подложке в виде твердой пленки. Этот процесс не включает химическую реакцию.

Представьте это как распыление краски на атомном уровне. Твердый блок напыляемого материала либо испаряется с помощью тепла, либо бомбардируется ионами, чтобы «выбить» атомы с его поверхности. Затем эти атомы покрывают все, что находится на их пути.

Химическое осаждение из паровой фазы (CVD)

CVD включает введение одного или нескольких газов-прекурсоров в вакуумную камеру. Эти газы разлагаются и реагируют на поверхности нагретой подложки, образуя желаемую твердую пленку в качестве побочного продукта.

Это больше похоже на выпечку торта на определенной поверхности. Ингредиенты (газы) смешиваются и претерпевают химическое превращение только при контакте с горячей поверхностью (подложкой), создавая твердый слой.

Понимание компромиссов

Выбор между PVD и CVD диктуется желаемыми характеристиками пленки, материалом подложки и соображениями стоимости. Ни один из методов не является универсально превосходящим.

PVD: чистота и более низкие температуры

PVD часто работает при более низких температурах, чем CVD, что делает его идеальным для нанесения покрытий на термочувствительные материалы, такие как пластмассы. Он отлично подходит для нанесения очень чистых металлов и простых керамических покрытий.

Однако, поскольку PVD в значительной степени является процессом прямой видимости, ему может быть трудно равномерно покрывать внутреннюю часть сложных трехмерных форм.

CVD: конформное покрытие и более высокая сложность

Основное преимущество CVD — это его способность производить высоко конформные покрытия. Поскольку газы-прекурсоры могут обтекать объекты, CVD может равномерно покрывать сложные и замысловатые поверхности.

Недостатки включают более высокие температуры процесса, которые могут повредить некоторые подложки, и потенциальное наличие примесей, остающихся после химических реакций.

Как применить это к вашей цели

Ваше конкретное применение определит лучший путь вперед.

- Если ваша основная цель — нанесение чистого металлического или твердого керамического покрытия на относительно простую поверхность: PVD часто является более прямым, чистым и низкотемпературным решением.

- Если ваша основная цель — равномерное покрытие сложного 3D-объекта или партии мелких деталей: CVD обеспечивает превосходное конформное покрытие, которое не может обеспечить процесс прямой видимости, такой как PVD.

- Если ваша основная цель — защита термочувствительной подложки, такой как полимер: Более низкие температуры многих методов PVD делают его более безопасным и жизнеспособным выбором.

Понимание фундаментальной разницы между этими физическими и химическими путями является ключом к выбору правильной технологии для вашей конкретной инженерной задачи.

Сводная таблица:

| Метод | Ключевой принцип | Лучше всего подходит для | Ключевое ограничение |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Испарение твердого исходного материала в вакууме. | Чистые металлические/керамические покрытия; термочувствительные подложки. | Процесс прямой видимости; неравномерное покрытие на сложных формах. |

| Химическое осаждение из паровой фазы (CVD) | Реакция газов-прекурсоров на нагретой подложке. | Высокооднородные, конформные покрытия на сложных 3D-объектах. | Высокие температуры процесса; потенциальное наличие химических примесей. |

Готовы улучшить свою продукцию с помощью прецизионных тонкопленочных покрытий?

Независимо от того, нужны ли вам чистые металлические покрытия PVD для чувствительных материалов или однородное, комплексное покрытие CVD, KINTEK обладает опытом и оборудованием для решения ваших конкретных лабораторных и производственных задач. Наши решения разработаны для обеспечения превосходных свойств поверхности, которые требуются вашим проектам.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для вакуумного напыления могут способствовать вашим инновациям.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий