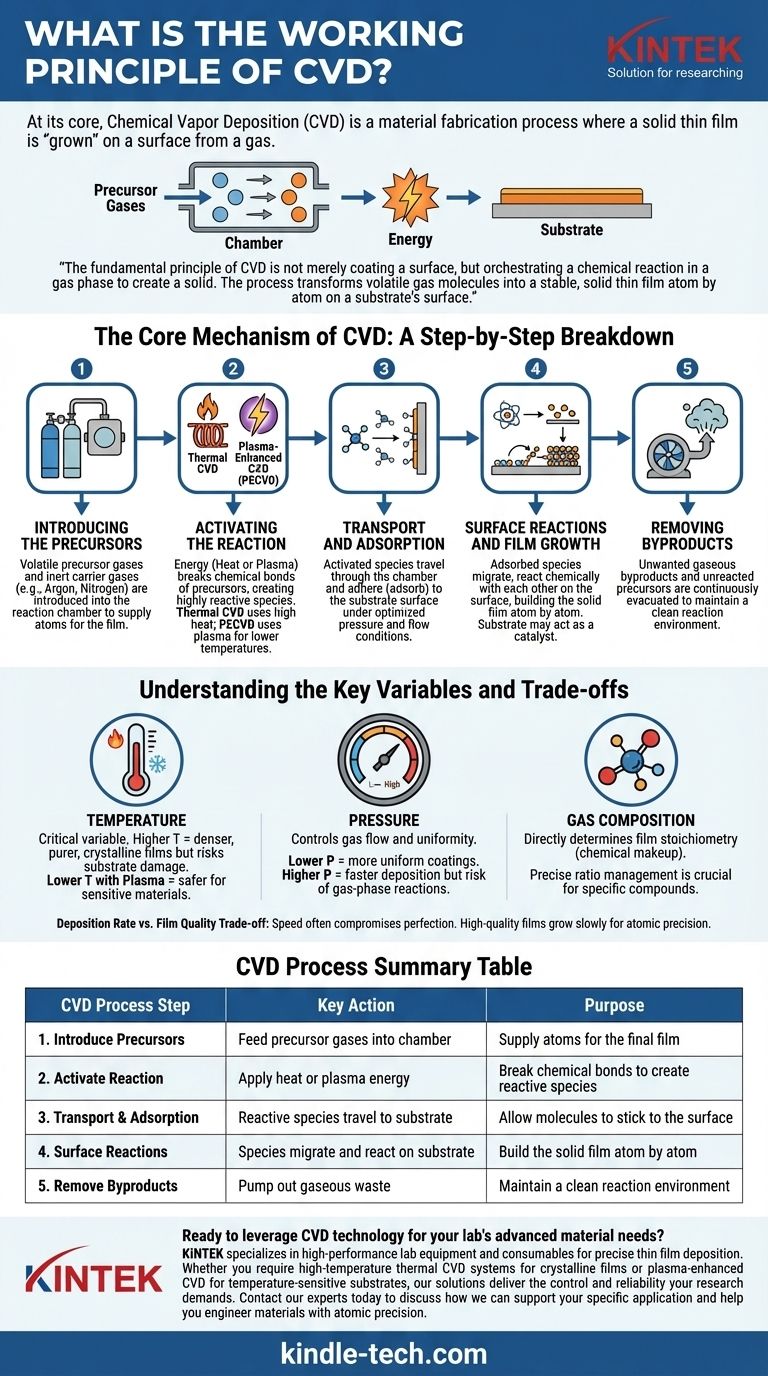

По своей сути, химическое осаждение из газовой фазы (CVD) — это процесс изготовления материалов, при котором твердая тонкая пленка «выращивается» на поверхности из газа. Это достигается путем введения газов-прекурсоров в реакционную камеру, которые затем подвергаются контролируемой химической реакции при активации энергией — обычно теплом или плазмой. Результатом этой реакции является образование нового твердого материала, который осаждается на целевой объект, известный как подложка.

Фундаментальный принцип CVD заключается не просто в покрытии поверхности, а в организации химической реакции в газовой фазе для создания твердого вещества. Процесс превращает летучие газовые молекулы в стабильную твердую тонкую пленку атом за атомом на поверхности подложки.

Основной механизм CVD: пошаговое описание

Чтобы по-настоящему понять CVD, лучше всего рассматривать его как последовательность тщательно контролируемых физических и химических событий. Каждый шаг критически важен для формирования высококачественной пленки.

Шаг 1: Введение прекурсоров

Процесс начинается с подачи одного или нескольких летучих газов-прекурсоров в реакционную камеру. Эти газы содержат атомы, необходимые для конечной пленки (например, метан, CH₄, как источник углерода для алмазных пленок).

Часто эти прекурсоры разбавляются инертным газом-носителем, таким как аргон или азот. Этот газ-носитель помогает стабилизировать процесс и точно контролировать перенос реактивных молекул к подложке.

Шаг 2: Активация реакции

Газы-прекурсоры обычно стабильны при комнатной температуре и нуждаются во введении энергии для разрыва их химических связей и превращения в реактивные. Это самый определяющий шаг любого процесса CVD.

Существует два основных метода активации:

- Термическое CVD: Подложка нагревается до высокой температуры, часто до нескольких сотен градусов Цельсия (например, 800-900°C для алмаза). Когда газы-прекурсоры контактируют с горячей поверхностью, они получают достаточно тепловой энергии для разложения и реакции.

- Плазменно-усиленное CVD (PECVD): Электрическое поле (например, радиочастотная или микроволновая энергия) используется для ионизации газов в плазму. Эта плазма содержит высокореактивные ионы и радикалы, которые могут образовывать пленку при гораздо более низких температурах, что делает ее подходящей для термочувствительных подложек.

Шаг 3: Перенос и адсорбция

После активации эти реактивные атомные и молекулярные частицы перемещаются по камере и оседают на поверхности подложки. Этот процесс прилипания к поверхности называется адсорбцией.

Условия внутри камеры, такие как давление и поток газа, оптимизированы для обеспечения равномерного поступления этих частиц на подложку.

Шаг 4: Поверхностные реакции и рост пленки

Именно здесь формируется пленка. Адсорбированные частицы мигрируют по поверхности подложки, находят энергетически выгодные места и вступают в химические реакции друг с другом. Эти реакции создают желаемый твердый материал.

Пленка растет высококонтролируемым, часто послойным или атом за атомом способом. Сама подложка может действовать как катализатор, предоставляя шаблон, который обеспечивает прочное сцепление осажденной пленки и ее рост с определенной кристаллической структурой.

Шаг 5: Удаление побочных продуктов

Химические реакции, образующие пленку, также создают нежелательные газообразные побочные продукты. Они, наряду с любыми непрореагировавшими газами-прекурсорами, непрерывно откачиваются из камеры для поддержания чистой и контролируемой реакционной среды.

Понимание ключевых переменных и компромиссов

Качество, свойства и даже тип материала, осаждаемого с помощью CVD, определяются тонким балансом параметров процесса. Понимание этих компромиссов является ключом к освоению этой технологии.

Температура: дирижер реакции

Температура подложки, пожалуй, самая критическая переменная. Более высокие температуры обычно обеспечивают больше энергии для поверхностных реакций, что приводит к получению более плотных, чистых и кристаллических пленок. Однако высокие температуры могут повредить чувствительные подложки, такие как пластмассы или существующие электронные компоненты.

Давление: контроль равномерности и места реакции

Давление в камере влияет на то, как движутся молекулы газа. Более низкое давление означает, что молекулы движутся по более прямым линиям, что приводит к более равномерным покрытиям (лучшее осаждение «по прямой видимости»). Более высокое давление может увеличить скорость осаждения, но рискует вызвать реакции в газовой фазе до достижения подложки, что может привести к образованию порошка вместо качественной пленки.

Состав газа: чертеж материала

Соотношение газов-прекурсоров и газов-носителей напрямую определяет химический состав (стехиометрию) конечной пленки. Например, при осаждении нитрида кремния (Si₃N₄) соотношение газа, содержащего кремний, к газу, содержащему азот, должно быть точно отрегулировано для достижения правильных свойств материала.

Скорость осаждения против качества пленки

Существует неотъемлемый компромисс между скоростью и совершенством. Попытка осадить пленку слишком быстро путем увеличения потока газа или температуры может привести к дефектам, примесям и внутренним напряжениям. Высококачественные пленки, такие как те, что используются для полупроводников или выращенных в лаборатории алмазов, часто выращиваются очень медленно в течение часов или даже дней для обеспечения атомной точности.

Как применить это к вашему проекту

Выбор параметров CVD должен определяться конкретными требованиями вашего конечного продукта.

- Если ваша основная цель — высокочистые кристаллические пленки (например, для полупроводников, оптических покрытий): Вам, вероятно, потребуется высокотемпературный процесс термического CVD для достижения необходимого качества пленки и структурной целостности.

- Если ваша основная цель — покрытие термочувствительных материалов (например, полимеров, гибкой электроники): Плазменно-усиленное CVD (PECVD) является основным выбором, поскольку оно позволяет осаждать при значительно более низких температурах.

- Если ваша основная цель — осаждение конкретного химического соединения (например, нитрида титана, карбида кремния): Ваша главная задача — точный контроль скорости потока и парциального давления нескольких газов-прекурсоров для обеспечения правильной стехиометрии.

Понимая эти основные принципы, вы можете эффективно использовать CVD для точного создания материалов, начиная с атомов.

Сводная таблица:

| Этап процесса CVD | Ключевое действие | Цель |

|---|---|---|

| 1. Введение прекурсоров | Подача газов-прекурсоров в камеру | Поставка атомов для конечной пленки |

| 2. Активация реакции | Применение тепла или плазменной энергии | Разрыв химических связей для создания реактивных частиц |

| 3. Перенос и адсорбция | Реактивные частицы перемещаются к подложке | Позволяет молекулам прилипать к поверхности |

| 4. Поверхностные реакции | Частицы мигрируют и реагируют на подложке | Построение твердой пленки атом за атомом |

| 5. Удаление побочных продуктов | Откачка газообразных отходов | Поддержание чистой реакционной среды |

Готовы использовать технологию CVD для удовлетворения потребностей вашей лаборатории в передовых материалах? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для точного осаждения тонких пленок. Независимо от того, требуются ли вам высокотемпературные системы термического CVD для кристаллических пленок или плазменно-усиленное CVD для термочувствительных подложек, наши решения обеспечивают контроль и надежность, необходимые для ваших исследований. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваше конкретное применение и помочь вам создавать материалы с атомной точностью.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Каковы методы производства УНТ? Масштабируемое химическое осаждение из газовой фазы (CVD) против лабораторных методов высокой чистоты

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое трубчатая печь CVD? Полное руководство по осаждению тонких пленок