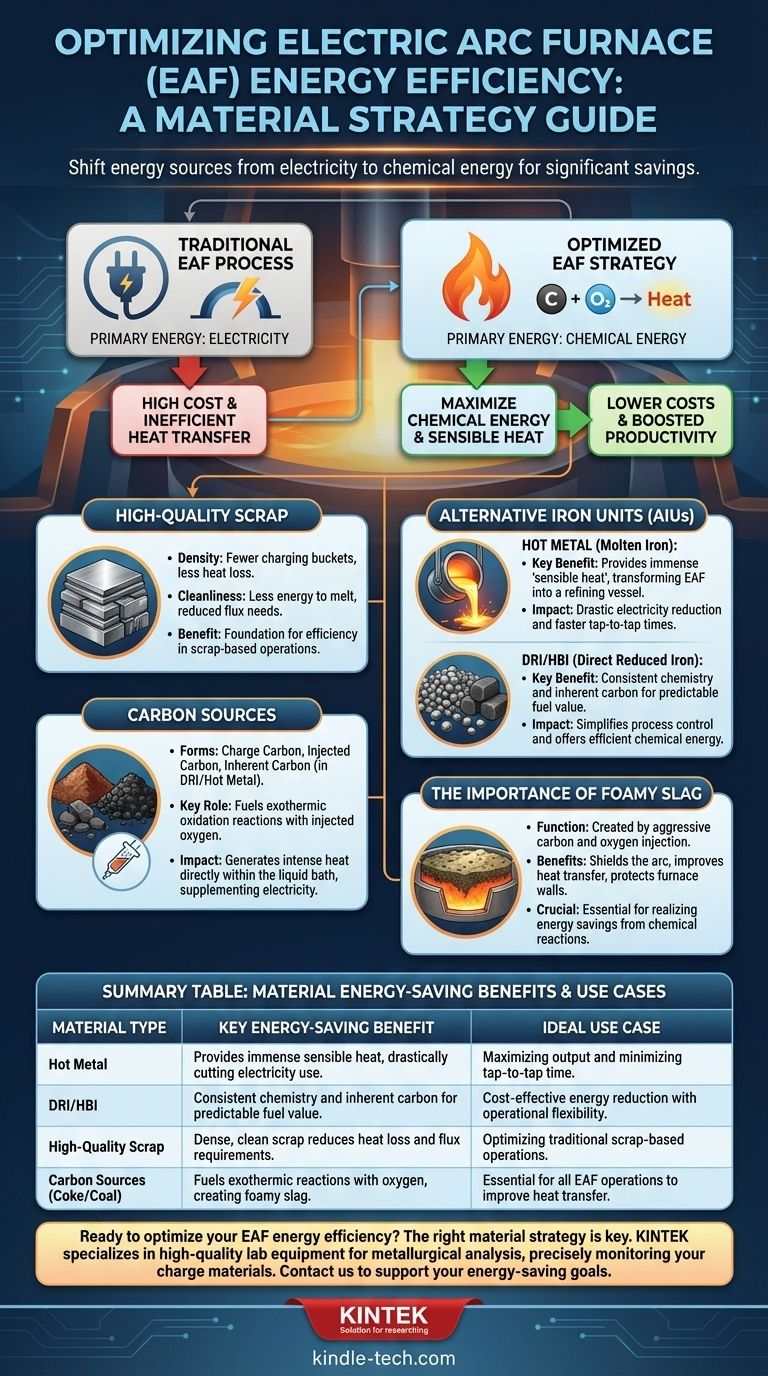

По сути, наиболее эффективный способ экономии энергии в электродуговой печи (ДСП) заключается не в использовании одного типа материала, а в стратегическом смещении источника энергии от электричества. Это достигается за счет максимального использования материалов, которые обеспечивают химическую энергию, таких как углерод, и альтернативных источников железа с высокой ощутимой теплотой, таких как горячий металл, или теплотворной способностью, таких как прямовосстановленное железо (ПВЖ).

Фундаментальная стратегия экономии энергии в ДСП заключается в замене дорогостоящей электрической энергии более эффективной и экономичной химической энергией. Выбор загрузочных материалов является основным рычагом для контроля этой замены.

Двойная роль энергии: электрическая против химической

Чтобы понять выбор материалов, вы должны сначала понять два типа энергии, используемые в современной ДСП. Цель состоит в том, чтобы оптимизировать баланс между ними.

Пределы электрической энергии

"Дуга" в электродуговой печи относится к массивному электрическому току, который плавит металлическую шихту. Это основной источник энергии в традиционных конструкциях.

Однако полагаться исключительно на электричество имеет свои недостатки. Оно часто является самым дорогим компонентом себестоимости производства стали, а передача тепла от дуги ко всей стальной ванне может быть неэффективной, особенно без надлежащего шлакового покрова.

Раскрытие химической энергии

Современные ДСП дополняют электрический ввод химической энергией, получаемой от экзотермических (тепловыделяющих) реакций внутри печи. Это ключ к значительной экономии энергии.

Наиболее важной реакцией является окисление углерода. Впрыскивая кислород (O₂) для реакции с углеродом (C) из загрузочных материалов, вы генерируете интенсивное тепло непосредственно в жидкой ванне, значительно снижая требуемый электрический ввод.

Ключевые материалы для максимизации энергоэффективности

Выбор материала напрямую влияет на вашу способность использовать химическую энергию и повышать общую тепловую эффективность.

1. Высококачественный лом

Качество вашего стального лома является основой.

- Плотность: Использование плотного, тяжелого лома позволяет уменьшить количество загрузочных ковшей. Это сокращает время, в течение которого крыша печи открыта, минимизируя потери тепла и повышая производительность.

- Чистота: Чистый лом, свободный от грязи, масла и неметаллических включений, требует меньше энергии для плавления и снижает потребность во флюсах для управления нежелательным шлаком, экономя как энергию, так и затраты на материалы.

2. Альтернативные железосодержащие материалы (АЖМ)

АЖМ — это источники железа, отличные от лома, и они критически важны для высокоэффективных операций.

Горячий металл: максимальная экономия энергии

Загрузка жидкого горячего металла (расплавленного железа из доменной печи или другого плавильного агрегата) предоставляет самую большую возможность для экономии энергии.

Материал уже расплавлен, привнося огромное "ощутимое тепло" в печь. Это превращает ДСП из плавильного агрегата в рафинировочный сосуд, резко сокращая потребление электроэнергии и время от выпуска до выпуска.

ПВЖ/ГБЖ: стабильный химический состав и теплотворная способность

Прямовосстановленное железо (ПВЖ) и его спрессованная форма, горячебрикетированное железо (ГБЖ), являются отличными материалами для экономии энергии.

Они имеют известный, стабильный химический состав, что упрощает управление процессом. Что особенно важно, они содержат контролируемое количество углерода, который действует как предсказуемый и высокоэффективный источник топлива при сочетании с впрыском кислорода.

3. Источники углерода

Углерод — это не просто элемент в стали; это основное топливо в ДСП. Его можно вводить в нескольких формах:

- Углерод шихты: Добавляется вместе с ломом, обычно в виде кокса или угля.

- Впрыскиваемый углерод: Вдувается в печь для реакции с кислородом и создания вспененного шлака.

- Природный углерод: Углерод, присутствующий в горячем металле или ПВЖ/ГБЖ.

Освоение впрыска углерода необходимо для создания вспененного шлака, который экранирует дугу, улучшает теплопередачу в ванну и защищает стены печи от излучения, что все способствует экономии энергии.

Понимание компромиссов и практических реалий

Хотя эти материалы обеспечивают значительную экономию энергии, их использование регулируется практическими и экономическими ограничениями.

Стоимость и доступность

Высококачественный, плотный лом имеет высокую цену. Использование горячего металла возможно только для интегрированных металлургических заводов с действующей доменной печью. ПВЖ и ГБЖ имеют свои собственные производственные затраты и зависят от мировых рыночных цен и доступности.

Операционная сложность

ДСП, предназначенная для загрузки горячего металла или непрерывной подачи ПВЖ, операционно отличается и более сложна, чем простая печь для загрузки лома. Она требует специализированного оборудования, логистики и квалификации операторов.

Важность вспененного шлака

Агрессивное использование углерода и кислорода для химической энергии без поддержания хорошего, вспененного шлака контрпродуктивно. Нестабильный или тонкий шлак приводит к плохой теплопередаче, чрезмерному износу футеровки и снижению выхода металла, сводя на нет любую потенциальную экономию энергии.

Правильный выбор для вашей цели

Оптимальный состав материалов полностью зависит от конфигурации вашего завода, местоположения и стратегических целей.

- Если ваша основная цель — максимизация производительности и минимизация времени от выпуска до выпуска: Высокий процент горячего металла в шихте — это беспрецедентный выбор, эффективно превращающий вашу ДСП в высокоскоростной сталеплавильный конвертер.

- Если ваша основная цель — экономически эффективное снижение энергопотребления с операционной гибкостью: Включение смеси ПВЖ/ГБЖ и высококачественного лома в сочетании с умелым впрыском углерода и кислорода является наиболее сбалансированным и широко применяемым подходом.

- Если ваша основная цель — оптимизация традиционной операции на основе лома: Приоритет закупки плотного, чистого лома и освоение практики вспененного шлака является наиболее важным путем к экономии энергии.

В конечном итоге, экономия энергии в ДСП достигается путем рассмотрения ваших загрузочных материалов не просто как металлических входов, а как ключевых компонентов комплексной энергетической стратегии.

Сводная таблица:

| Тип материала | Ключевое преимущество для экономии энергии | Идеальный вариант использования |

|---|---|---|

| Горячий металл | Обеспечивает огромное ощутимое тепло, резко сокращая потребление электроэнергии | Максимизация производительности и минимизация времени от выпуска до выпуска |

| ПВЖ/ГБЖ | Стабильный химический состав и природный углерод для предсказуемой теплотворной способности | Экономически эффективное снижение энергопотребления с операционной гибкостью |

| Высококачественный лом | Плотный, чистый лом снижает потери тепла и потребность во флюсах | Оптимизация традиционных операций на основе лома |

| Источники углерода (кокс/уголь) | Подпитывает экзотермические реакции с кислородом, создавая вспененный шлак | Необходим для всех операций ДСП для улучшения теплопередачи |

Готовы оптимизировать энергоэффективность вашей ДСП? Правильная стратегия материалов — ключ к снижению затрат и повышению производительности. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов для металлургического анализа, помогая вам точно контролировать и управлять загрузочными материалами вашей ДСП. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут поддержать ваши цели по энергосбережению. Свяжитесь с нашими экспертами, чтобы улучшить ваш процесс производства стали.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов