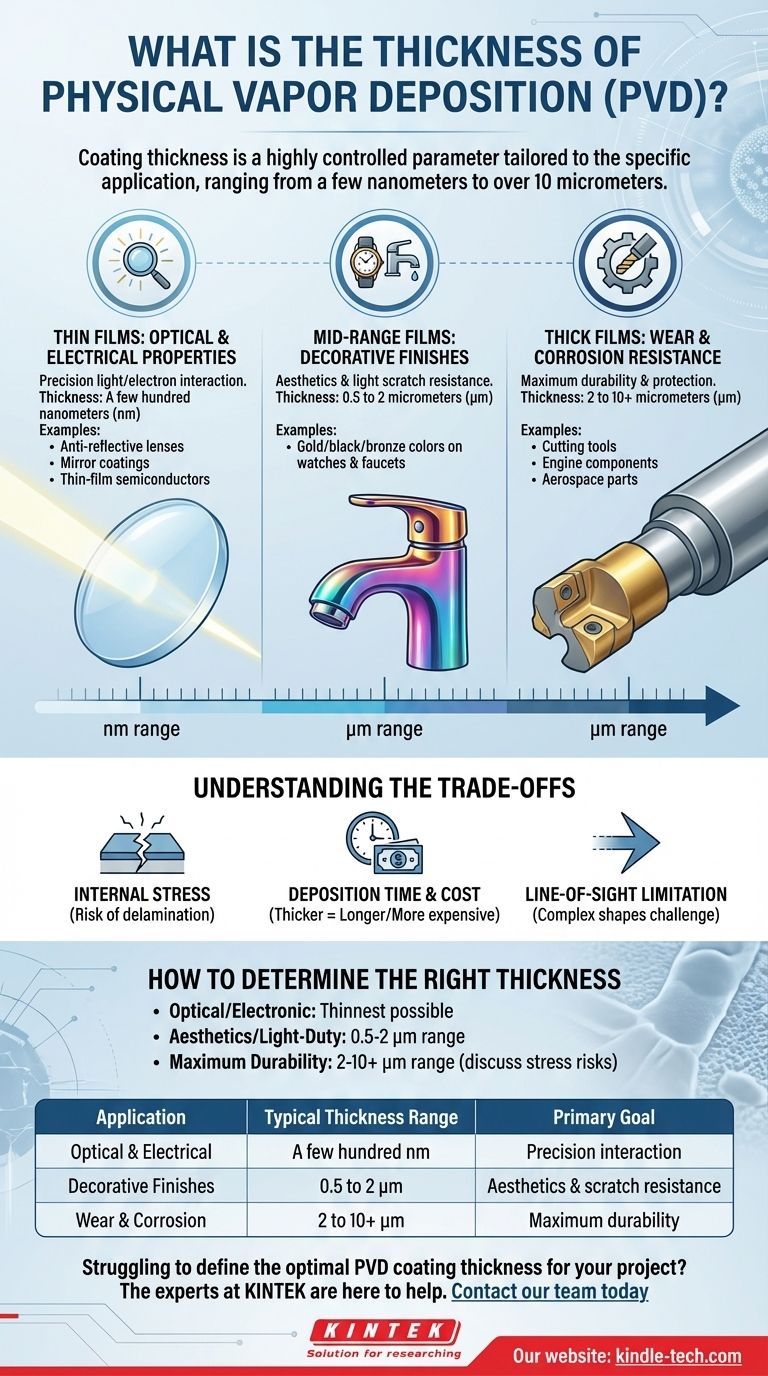

При физическом осаждении из паровой фазы (PVD) не существует единого стандартного значения толщины. Толщина покрытия является строго контролируемым параметром, который подбирается в соответствии с конкретным применением, обычно варьируясь от нескольких нанометров для оптических пленок до более чем 10 микрометров для тяжелонагруженных износостойких слоев.

Ключевой момент заключается не в том, чтобы спросить «какова толщина», а в том, «какая толщина требуется для моей конкретной цели?» Толщина PVD является прямой функцией желаемого результата, будь то манипулирование светом, придание цвета или создание прочного барьера против износа.

Почему толщина PVD варьируется: Вопрос функции

Требуемая толщина покрытия PVD диктуется исключительно проблемой, которую оно должно решить. Различные применения требуют совершенно разных свойств пленки, которые напрямую связаны с тем, насколько толстым является нанесенный материал.

Тонкие пленки для оптических и электрических свойств

Для таких применений, как антибликовые покрытия на линзах, зеркальные покрытия или тонкопленочные полупроводники, точность имеет первостепенное значение. Эти покрытия часто имеют толщину всего несколько сотен нанометров (нм).

Их функция зависит от взаимодействия с длинами волн света или управления потоком электронов на микроскопических расстояниях. Любая ненужная толщина нарушит эту производительность, поэтому пленки поддерживаются настолько тонкими, насколько это функционально возможно.

Пленки средней толщины для декоративной отделки

Когда PVD используется в декоративных целях, например, для придания золотого, черного или бронзового цвета часам или крану, основные цели — это внешний вид и легкая устойчивость к царапинам.

Эти покрытия обычно находятся в диапазоне от 0,5 до 2 микрометров (мкм). Этого достаточно, чтобы обеспечить прочный, однородный цвет, но не настолько много, чтобы это стало непомерно дорогим или вызвало значительное напряжение.

Толстые пленки для износостойкости и коррозионной стойкости

Для промышленных применений, таких как нанесение покрытий на режущие инструменты, компоненты двигателей или аэрокосмические детали, цель состоит в достижении максимальной долговечности. Они известны как трибологические (износостойкие) или твердые покрытия.

Эти слои значительно толще, часто варьируясь от 2 до 10 мкм, и иногда могут превышать этот диапазон. Дополнительный материал действует как жертвенный барьер, защищая нижележащий компонент от истирания, трения, тепла и химического воздействия.

Понимание компромиссов толщины PVD

Простое нанесение более толстого покрытия не всегда лучше. Этот процесс включает в себя критические компромиссы, которые необходимо сбалансировать для успешного применения.

Проблема внутреннего напряжения

По мере увеличения толщины покрытия PVD внутри нанесенного материала накапливается внутреннее напряжение. Если это напряжение становится слишком высоким, покрытие может стать хрупким, треснуть или даже отслоиться от подложки — это называется разрушением, известным как расслоение.

Время нанесения и стоимость

PVD — это периодический процесс, происходящий в вакуумной камере. Скорость осаждения относительно низкая, что означает, что более толстые покрытия требуют значительно более длительного времени цикла. Это напрямую приводит к увеличению энергопотребления и удорожанию конечной детали.

Ограничение прямой видимости

PVD — это процесс прямой видимости, что означает, что материал покрытия движется по прямой линии от источника к целевой детали. Достижение однородного толстого покрытия на сложной трехмерной форме затруднено и может потребовать сложного вращения детали и нескольких источников покрытия.

Как определить правильную толщину для вашего применения

Используйте свою конечную цель для определения технических требований. Всегда рекомендуется сотрудничать с экспертом по PVD, но эти принципы помогут вам определить ваши требования.

- Если ваш основной фокус — оптические или электронные характеристики: Укажите самую тонкую пленку, которая обеспечивает желаемый эффект, часто измеряемую в нанометрах.

- Если ваш основной фокус — эстетика и легкая защита: Надежной и экономически эффективной целью является умеренная толщина в диапазоне от 0,5 до 2 микрометров.

- Если ваш основной фокус — максимальная долговечность и износостойкость: Требуется более толстое покрытие от 2 до 10 микрометров, но вам необходимо обсудить риск внутреннего напряжения с вашим поставщиком покрытий.

В конечном счете, выбор правильной толщины PVD — это стратегическое инженерное решение, которое уравновешивает требования к производительности с присущими процессу ограничениями.

Сводная таблица:

| Применение | Типичный диапазон толщины | Основная цель |

|---|---|---|

| Оптические и электрические | Несколько сотен нанометров (нм) | Точное взаимодействие света/электронов |

| Декоративная отделка | 0,5–2 микрометра (мкм) | Эстетика и легкая устойчивость к царапинам |

| Износостойкость и коррозионная стойкость | 2–10+ микрометров (мкм) | Максимальная долговечность и защита |

Сложности с определением оптимальной толщины покрытия PVD для вашего проекта? Эксперты KINTEK готовы помочь. Мы специализируемся на предоставлении специализированного лабораторного оборудования и расходных материалов для точных применений PVD, гарантируя, что ваши покрытия обеспечат именно ту производительность, которая вам нужна — будь то оптическая чистота, декоративная привлекательность или промышленная долговечность. Свяжитесь с нашей командой сегодня, чтобы обсудить ваши конкретные требования и добиться превосходных результатов с правильным решением для нанесения покрытий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Каков принцип физического осаждения из паровой фазы? Руководство по процессу PVD

- Что такое электронно-лучевое напыление? Руководство по высокоэффективным тонким пленкам PVD

- Что такое тонкопленочный испаритель? Мягкое решение для термочувствительных и вязких материалов

- Что такое электронно-лучевое напыление? Достижение высокочистого нанесения тонких пленок для вашей лаборатории

- Каков принцип электронно-лучевого испарения? Руководство по нанесению высокочистых тонких пленок

- Что такое процесс пучкового напыления? Получение сверхчистых, высокоточных тонких пленок

- Что такое технология низкотемпературного испарения? Руководство по нанесению покрытий на термочувствительные материалы

- Как работает осаждение электронным пучком? Получение высокоэффективных оптических и полимерных покрытий