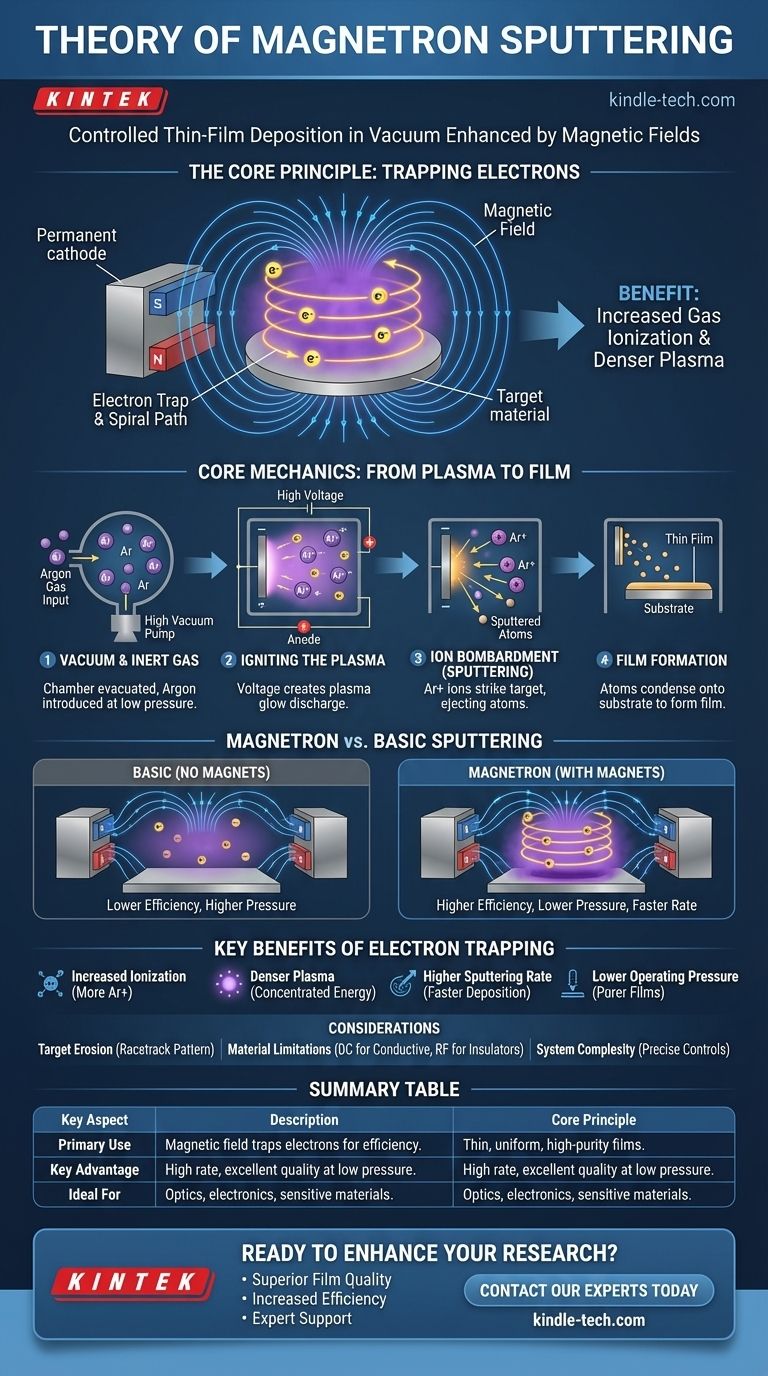

По сути, магнетронное напыление — это строго контролируемый метод нанесения тонких пленок атомного масштаба на поверхность в условиях вакуума. Это разновидность физического осаждения из паровой фазы (PVD), в котором используется мощное магнитное поле для повышения эффективности процесса. В этом процессе ионы газа с высокой энергией бомбардируют исходный материал (мишень), физически выбивая атомы, которые затем перемещаются и конденсируются на подложке, образуя точное, однородное покрытие.

Основной принцип, отличающий магнетронное напыление, — это стратегическое использование магнитного поля для удержания электронов возле мишени. Это ограничение резко увеличивает скорость ионизации газа, создавая более плотную плазму, которая распыляет материал мишени гораздо эффективнее и при более низком давлении, чем традиционные методы напыления.

Основная механика: от плазмы до пленки

Чтобы понять теорию, лучше всего разбить процесс на его основные стадии, которые происходят внутри камеры высокого вакуума.

Создание среды: вакуум и инертный газ

Сначала в камере создается высокий вакуум для удаления воздуха и других загрязнителей, которые могут помешать процессу или загрязнить конечную пленку.

Затем в камеру при очень низком давлении подается инертный газ, чаще всего Аргон (Ar). Этот газ не является частью конечного покрытия; он служит средой для бомбардировки.

Зажигание плазмы: тлеющий разряд

На материал мишени, который действует как катод, подается высокое отрицательное напряжение постоянного или переменного тока. Стенки камеры или отдельный электрод действуют как анод.

Это сильное электрическое поле ионизирует среду, выбивая электроны из некоторых атомов аргона. Это создает смесь положительно заряженных ионов аргона (Ar+) и свободных электронов, образуя самоподдерживающееся, возбужденное состояние материи, известное как плазма, которое часто испускает характерный цветной свет или «тлеющий разряд».

Событие напыления: ионная бомбардировка

Положительно заряженные ионы аргона (Ar+) сильно притягиваются к отрицательно заряженной мишени. Они ускоряются к мишени, ударяя по ее поверхности со значительной кинетической энергией.

Это столкновение является чисто физической передачей импульса. Удар обладает достаточной силой, чтобы выбить или «распылить» нейтральные атомы из материала мишени, выбрасывая их в вакуумную среду.

Формирование пленки: осаждение на подложке

Распыленные атомы из мишени движутся по прямой линии через камеру с низким давлением до тех пор, пока не ударятся о поверхность.

Когда эти атомы попадают на стратегически расположенную подложку (объект, который нужно покрыть), они конденсируются и связываются с ней, постепенно наращивая тонкую, высокооднородную пленку.

Критическая роль магнетрона: повышение эффективности

Описанный выше процесс — это простое напыление. Добавление магнетрона — конфигурации постоянных магнитов, расположенных за мишенью — делает эту технику такой мощной и широко используемой.

Проблема базового напыления

Без магнитного поля процесс неэффективен. Вторичные электроны, высвобождаемые из мишени во время ионной бомбардировки, быстро движутся к аноду, не сталкиваясь со многими атомами аргона. Это требует более высокого давления газа для поддержания плазмы, что снижает качество пленки и замедляет скорость осаждения.

Удержание электронов с помощью магнитного поля

Магнетрон создает магнитное поле, параллельное поверхности мишени. Это поле удерживает легкие и быстро движущиеся вторичные электроны, заставляя их двигаться по длинной спиральной (циклоидальной) траектории прямо перед мишенью.

Преимущества удержания электронов

Это удержание электронов имеет несколько глубоких последствий:

- Повышенная ионизация: Поскольку электроны проходят гораздо более длинный путь, вероятность их столкновения с нейтральными атомами аргона и их ионизации резко возрастает.

- Более плотная плазма: Это приводит к образованию гораздо большего количества ионов Ar+, что приводит к значительно более плотной плазме, сконцентрированной именно там, где это необходимо — возле мишени.

- Более высокая скорость напыления: Большее количество ионов Ar+ означает больше событий бомбардировки в секунду, что приводит к гораздо более быстрому и эффективному процессу осаждения.

- Более низкое рабочее давление: Повышенная эффективность позволяет проводить процесс при более низком давлении газа, а это означает, что распыленные атомы сталкиваются с меньшим количеством столкновений с газом на пути к подложке, что приводит к получению более чистой и плотной пленки.

Общие подводные камни и соображения

Несмотря на свою мощь, эта технология имеет присущие ей характеристики, которыми необходимо управлять для успешного применения.

Ограничения материала мишени

Стандартное магнетронное напыление постоянным током лучше всего работает с электропроводящими материалами мишеней. Нанесение покрытий из изоляционных или керамических материалов требует использования источников питания на переменном токе (ВЧ) или импульсном постоянном токе, что усложняет систему.

Неравномерный износ мишени

Магнитное поле ограничивает плазму определенной областью на поверхности мишени. Это вызывает распыление преимущественно в этой области, создавая характерную «гоночную дорожку» эрозии. Это приводит к тому, что утилизация материала мишени составляет менее 100%.

Сложность системы

Системы магнетронного напыления — это сложное оборудование. Достижение высококачественных, воспроизводимых результатов требует точного контроля множества переменных, включая уровень вакуума, поток газа, подачу мощности и температуру подложки.

Выбор правильного варианта для вашей цели

Понимание этих принципов помогает понять, когда магнетронное напыление является лучшим выбором для нанесения покрытий.

- Если ваш основной акцент — высокочистые, плотные пленки: Магнетронное напыление превосходно подходит для создания высококачественных покрытий для оптики, полупроводников и электроники благодаря работе при низком давлении.

- Если ваш основной акцент — высокопроизводительное производство: Значительно более высокие скорости осаждения делают этот процесс высокоэффективным и масштабируемым для промышленных применений, таких как нанесение покрытий на стекло или инструменты.

- Если ваш основной акцент — нанесение покрытий на чувствительные к температуре подложки: Процесс концентрирует энергию плазмы на мишени, уменьшая тепловую нагрузку на подложку и делая его идеальным для нанесения покрытий на полимеры и другие деликатные материалы.

В конечном счете, магнетронное напыление является основополагающей технологией в современной науке о материалах, позволяющей точно конструировать поверхности для бесчисленного множества передовых применений.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной принцип | Использует магнитное поле для улавливания электронов, увеличивая плотность плазмы и эффективность напыления. |

| Основное применение | Нанесение тонких, однородных, высокочистых пленок на подложки, такие как пластины, стекло или инструменты. |

| Ключевое преимущество | Высокая скорость осаждения и отличное качество пленки при более низких рабочих давлениях. |

| Идеально подходит для | Применений, требующих точных, плотных покрытий для оптики, электроники и чувствительных материалов. |

Готовы улучшить свои исследования или производство с помощью высококачественных тонких пленок?

Теория магнетронного напыления является основой для создания передовых покрытий, которые требуются для ваших проектов. KINTEK специализируется на предоставлении современного лабораторного оборудования и расходных материалов для магнетронного напыления, удовлетворяя точные потребности лабораторий и производителей.

Мы можем помочь вам достичь:

- Превосходное качество пленки: Плотные, однородные покрытия для критически важных применений.

- Повышенная эффективность: Более высокая скорость осаждения для ускорения рабочего процесса.

- Экспертная поддержка: Руководство по выбору системы и оптимизации процесса.

Давайте обсудим, как магнетронное напыление может решить ваши проблемы с покрытием. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для нужд вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы недостатки PECVD? Понимание компромиссов низкотемпературного осаждения

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах