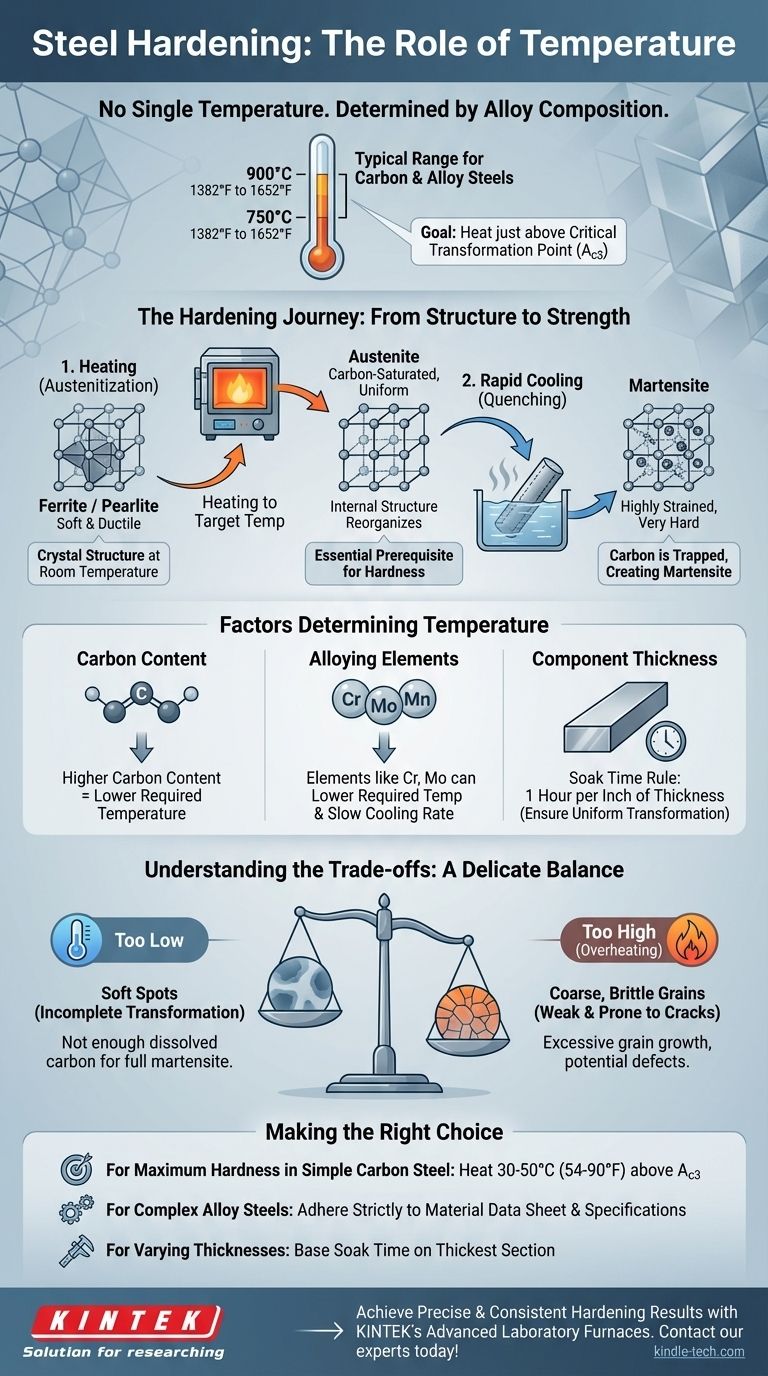

При закалке стали не существует единой температуры. Правильная температура определяется составом конкретного стального сплава и должна быть немного выше его критической точки превращения — обычно в диапазоне от 750°C до 900°C (от 1382°F до 1652°F) для большинства углеродистых и легированных сталей — для изменения его внутренней кристаллической структуры перед быстрым охлаждением.

Цель нагрева состоит не в достижении универсальной «температуры закалки», а в нагреве конкретного стального сплава ровно настолько, чтобы преобразовать его внутреннюю структуру в аустенит. Это фазовое превращение является необходимым условием для достижения твердости после охлаждения.

Почему температура — это цель, а не правило

Чтобы понять закалку, мы должны рассмотреть микроскопические изменения внутри стали. Этот процесс заключается в целенаправленном манипулировании кристаллической структурой стали для создания более твердого и износостойкого состояния.

Аустенитное превращение

Сталь при комнатной температуре имеет кристаллическую структуру, называемую ферритом или перлитом, которая относительно мягкая и пластичная.

Когда вы нагреваете сталь выше ее критической температуры (известной как точка A_c3_ для многих сталей), эта структура реорганизуется в новую фазу, называемую аустенитом.

Аустенит обладает уникальной способностью растворять атомы углерода в своей кристаллической решетке. Это основная цель стадии нагрева: создать однородную, насыщенную углеродом аустенитную структуру.

Фиксация твердости

«Магия» закалки происходит во время быстрого охлаждения, или закалки.

Быстро охлаждая сталь, растворенные атомы углерода оказываются запертыми в кристаллической структуре. У них нет времени вернуться в свои более мягкие, равновесные положения при комнатной температуре.

Это состояние запертого углерода создает новую, сильно напряженную и очень твердую структуру, известную как мартенсит. Именно образование мартенсита придает закаленной стали ее характерные свойства.

Факторы, определяющие температуру закалки

Точная требуемая температура не случайна. Она полностью диктуется химическим составом стали и желаемым результатом.

Содержание углерода

Количество углерода в стали является самым важным фактором.

Стали с более низким содержанием углерода требуют более высоких температур для полного превращения в аустенит. И наоборот, высокоуглеродистые стали могут превращаться при более низких температурах.

Легирующие элементы

Такие элементы, как марганец, хром и молибден, изменяют критические температуры превращения.

Эти сплавы могут снизить требуемую температуру аустенитизации и, что важно, замедлить скорость охлаждения, необходимую для образования мартенсита, делая процесс закалки более контролируемым.

Толщина детали

Материал необходимо выдерживать при целевой температуре достаточно долго, чтобы тепло равномерно проникло по всему его сечению.

Общее эмпирическое правило — выдерживать материал в течение одного часа на каждый дюйм толщины после достижения целевой температуры. Это обеспечивает полное и равномерное превращение в аустенит.

Понимание компромиссов

Выбор правильной температуры — это баланс. Ошибка может испортить материал.

Перегрев

Если сталь не нагрета до достаточно высокой температуры, превращение в аустенит будет неполным.

Это приводит к появлению «мягких пятен» и детали, которая не достигает своей потенциальной твердости, поскольку недостаточно растворенного углерода для образования полностью мартенситной структуры во время закалки.

Перегрев (чрезмерный нагрев)

Превышение оптимальной температуры может быть еще более разрушительным. Это приводит к чрезмерному росту зерен в кристаллической структуре стали.

Это приводит к получению грубозернистого, хрупкого материала, который, хотя и может быть твердым, будет слабым и склонным к растрескиванию под нагрузкой. В крайних случаях это может вызвать поверхностные дефекты или даже плавление по границам зерен.

Принятие правильного решения для вашей цели

Правильная температура всегда зависит от данных листа материала для стального сплава, с которым вы работаете. Всегда сверяйтесь с техническими характеристиками производителя или отраслевыми стандартами.

- Если ваш основной акцент — максимальная твердость в простой углеродистой стали: Нагревайте примерно на 30–50°C (54–90°F) выше верхней критической температуры стали (A_c3_), чтобы обеспечить полное превращение.

- Если вы работаете со сложным легированным сплавом: Строго придерживайтесь рекомендованной температуры аустенитизации, указанной в паспорте материала, поскольку сплавы значительно изменяют точки превращения.

- Если ваша деталь имеет различную толщину: Определяйте время выдержки по самой толстой части детали, чтобы гарантировать полное превращение сердцевины перед закалкой.

В конечном счете, успешная закалка зависит от точного контроля температуры для достижения основной аустенитной структуры, необходимой для создания прочности.

Сводная таблица:

| Фактор | Влияние на температуру закалки |

|---|---|

| Содержание углерода | Больше углерода = ниже температура; Меньше углерода = выше температура. |

| Легирующие элементы | Такие элементы, как Cr, Mo, могут снизить требуемую температуру. |

| Толщина детали | Более толстые сечения требуют более длительного времени выдержки при температуре. |

| Цель | Максимальная твердость против контролируемой закалки для сложных сплавов. |

Достигайте точных и стабильных результатов закалки с передовыми лабораторными печами KINTEK.

Наше оборудование обеспечивает точный контроль температуры и равномерный нагрев, необходимые для превращения стали в аустенит — критический первый шаг к созданию прочной мартенситной структуры. Независимо от того, работаете ли вы с углеродистыми или сложными легированными сталями, решения KINTEK гарантируют, что вы избежите рисков появления мягких пятен или хрупкости из-за неправильных температур.

Готовы оптимизировать процесс термообработки? Свяжитесь с нашими экспертами сегодня, чтобы подобрать идеальную печь для ваших конкретных требований к стали и применению.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Что делает термообработка со свойствами микроструктуры? Адаптация прочности, твердости и ударной вязкости материала

- Почему для активации FJI-H14 требуется система нагрева с динамическим вакуумом? Обеспечение максимальной производительности адсорбции

- Можно ли паять толстый алюминий? Да, при правильном контроле нагрева и атмосферы для получения прочных соединений.

- Какой пример закалки? Достижение оптимальной твердости с помощью точного охлаждения

- Какой тип пайки работает при более низкой температуре? Серебряные сплавы для термочувствительных материалов

- Почему роторный пластинчато-статорный вакуумный насос необходим для подповерхностного травления? Обеспечение точности в экспериментах ALD/ALE

- Как функция изотермического выдерживания высокотемпературных печей влияет на паяные соединения TLP? Достижение бесшовных соединений

- Какова температура промышленной печи? Все зависит от вашего процесса и материала.