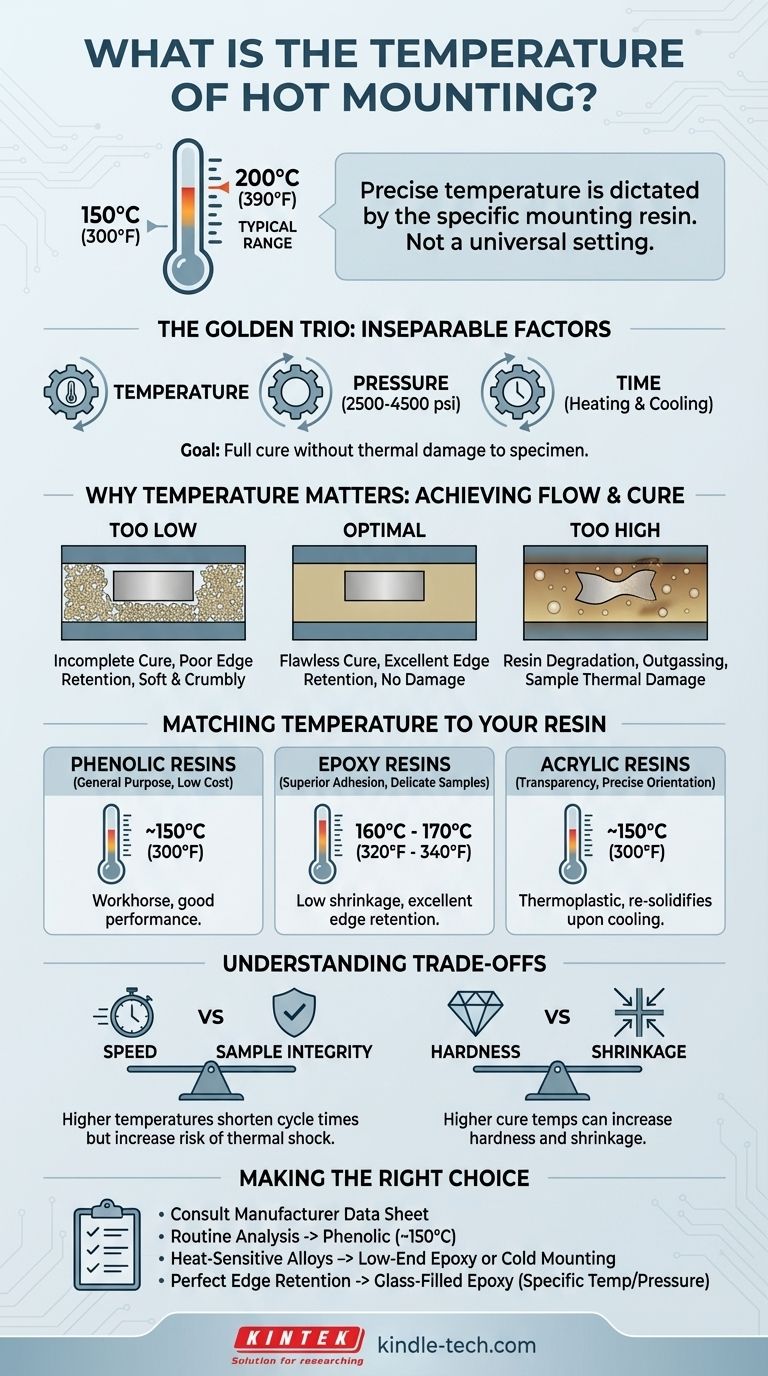

При горячей компрессионной запрессовке температура процесса обычно находится в диапазоне от 150°C до 200°C (от 300°F до 390°F). Однако это не универсальная настройка; точная температура определяется конкретным типом используемого компаунда для запрессовки, поскольку каждый из них имеет свои собственные требования для оптимального плавления, текучести и отверждения.

Главная задача горячей запрессовки заключается не только в достижении заданной температуры, но и в понимании того, что температура, давление и время образуют неразрывное трио. Цель состоит в том, чтобы полностью отвердить компаунд для запрессовки, не вызывая термического повреждения или изменения тонкой микроструктуры образца, который вы собираетесь анализировать.

Почему температура — это больше, чем просто число

Горячая запрессовка, или компрессионная запрессовка, является основополагающим этапом подготовки металлографических образцов. Ее цель — инкапсулировать образец в стандартизированную, прочную полимерную шайбу для последующей шлифовки и полировки. Температура является основным катализатором в этом процессе, и ее влияние значительно.

Достижение текучести и отверждения смолы

Первоначальное применение тепла расплавляет гранулированный компаунд для запрессовки, позволяя ему перейти в жидкое состояние. Это крайне важно для того, чтобы смола обтекала образец и полностью заполняла полость формы. Для термореактивных смол, таких как фенольные и эпоксидные, температура затем инициирует химическую реакцию сшивки, или отверждение, которая необратимо затвердевает материал в твердую, неплавкую шайбу.

Риск неполного отверждения

Использование слишком низкой температуры для указанной смолы является распространенной причиной отказа. Компаунд может не расплавиться полностью или реакция отверждения будет неполной. Это приводит к мягкой, крошащейся запрессовке, которая плохо удерживает края и, вероятно, будет разрушена во время шлифовки.

Опасность перегрева

И наоборот, чрезмерная температура может быть катастрофической для вашего анализа. Она может разрушить сам компаунд для запрессовки, вызывая изменение цвета или выделение газов, что приводит к пористости. Что еще более важно, она может изменить сам образец, который вы пытаетесь изучить, вызывая фазовые превращения, эффекты отпуска или другие формы термического повреждения, что делает недействительным любое последующее микроструктурное исследование.

Согласование температуры с вашим компаундом для запрессовки

Идеальная температура полностью определяется материаловедением выбранной вами полимерной смолы. Каждый тип разработан для работы в определенном рабочем окне.

Фенольные смолы (рабочая лошадка)

Фенольные компаунды (такие как бакелит) являются наиболее распространенным универсальным материалом для запрессовки благодаря их низкой стоимости и хорошим характеристикам. Обычно они требуют температуры формования около 150°C (300°F).

Эпоксидные смолы (для превосходной адгезии)

Термореактивные компаунды на основе эпоксидных смол выбираются за их превосходную адгезию, низкую усадку и отличное удержание краев, что делает их идеальными для деликатных, покрытых или пористых образцов. Они часто требуют несколько более высоких температур, обычно в диапазоне от 160°C до 170°C (от 320°F до 340°F).

Акриловые смолы (для прозрачности)

Акриловые смолы являются термопластичными смолами, что означает, что они размягчаются при нагревании и снова затвердевают при охлаждении без химической реакции отверждения. Их основное преимущество — прозрачность, позволяющая точно ориентировать образец внутри формы. Температура их обработки обычно составляет около 150°C (300°F).

Понимание компромиссов

Выбор температуры запрессовки — это упражнение в балансировании конкурирующих факторов. Не существует единой «лучшей» настройки, есть только оптимальная для конкретного образца и аналитической цели.

Скорость против целостности образца

Хотя более высокие температуры могут сократить время цикла, они значительно увеличивают риск термического шока для образца, особенно на этапе охлаждения. Это может вызвать трещины или артефакты, которых не было в исходном материале. Для чувствительных материалов более медленный цикл при самой низкой эффективной температуре всегда является более безопасным подходом.

Твердость против усадки

Окончательная твердость запрессовки имеет решающее значение; она должна быть аналогична твердости образца, чтобы обеспечить плоскую, ровную полировку. Смолы с более высокими требованиями к твердости могут нуждаться в более высоких температурах отверждения. Однако это иногда может коррелировать с большей усадкой при охлаждении запрессовки, что может отделить смолу от образца и создать зазоры на границе раздела.

Роль давления и времени

Температура не работает изолированно. Давление (обычно 2500-4500 фунтов на квадратный дюйм) требуется для уплотнения порошка смолы и обеспечения его проникновения в каждую щель, устраняя пустоты. Время нагрева и охлаждения одинаково критичны. Правильное время выдержки при пиковой температуре обеспечивает полное отверждение, а контролируемый цикл охлаждения предотвращает внутренние напряжения и растрескивание.

Правильный выбор для вашей цели

Всегда начинайте с изучения технического паспорта производителя для вашего конкретного компаунда для запрессовки. Оттуда адаптируйте параметры к вашей цели.

- Если ваша основная задача — рутинный, крупносерийный анализ прочных материалов: универсальная фенольная смола при рекомендованной температуре (~150°C) обеспечивает надежное и экономичное решение.

- Если ваша основная задача — сохранение истинной микроструктуры термочувствительного сплава: рассмотрите компаунд на основе эпоксидной смолы при самой низкой эффективной температуре или изучите холодную запрессовку как превосходную альтернативу.

- Если ваша основная задача — анализ отказов, требующий идеального удержания краев: используйте эпоксидную смолу, наполненную стеклом, или диаллилфталатную смолу, тщательно следуя ее конкретным рекомендациям по температуре и давлению, чтобы минимизировать усадку.

В конечном счете, освоение горячей запрессовки происходит из понимания того, что температура — это не просто настройка, а точный инструмент для создания безупречной основы для вашего анализа.

Сводная таблица:

| Тип смолы | Типичный температурный диапазон | Основные характеристики |

|---|---|---|

| Фенольные смолы | ~150°C (300°F) | Низкая стоимость, хорошо подходит для общего использования |

| Эпоксидные смолы | 160°C - 170°C (320°F - 340°F) | Превосходная адгезия, отлично подходит для деликатных образцов |

| Акриловые смолы | ~150°C (300°F) | Прозрачность, идеально подходит для точной ориентации образца |

Добейтесь безупречной подготовки образцов с помощью прецизионных прессов для горячей запрессовки KINTEK. Наше лабораторное оборудование разработано для обеспечения точного контроля температуры, давления и цикла, необходимого для идеального капсулирования образцов. Работаете ли вы с прочными материалами или деликатными, термочувствительными сплавами, KINTEK обеспечивает надежную производительность, необходимую для точного микроструктурного анализа. Не позволяйте неправильной запрессовке скомпрометировать ваши результаты — свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для конкретных требований вашей лаборатории.

Визуальное руководство

Связанные товары

- Автоматический лабораторный пресс-вулканизатор

- Ручной высокотемпературный гидравлический пресс с нагревательными плитами для лаборатории

- Нагреваемый гидравлический пресс с нагреваемыми плитами для лабораторного горячего прессования в вакуумной камере

- Двухплитная нагревательная пресс-форма для лаборатории

- Гидравлический пресс с подогревом и нагревательными плитами, ручной лабораторный горячий пресс

Люди также спрашивают

- Почему для обработки высокопроизводительных композитных твердотельных электролитных мембран необходим лабораторный прецизионный горячий пресс?

- Какую роль играет лабораторный пресс с плоскими нагревательными плитами в вулканизации и формовании фторсиликонового каучука (F-LSR)?

- Как лабораторный горячий пресс улучшает микроструктуру полимерно-керамических композитных катодов?

- Какую роль играет горячий пресс при обработке интерфейса CAL-GPE? Оптимизация производительности гибких литиевых батарей

- Каковы преимущества использования горячего прессования для Li7P2S8I0.5Cl0.5? Повышение проводимости с помощью точного уплотнения