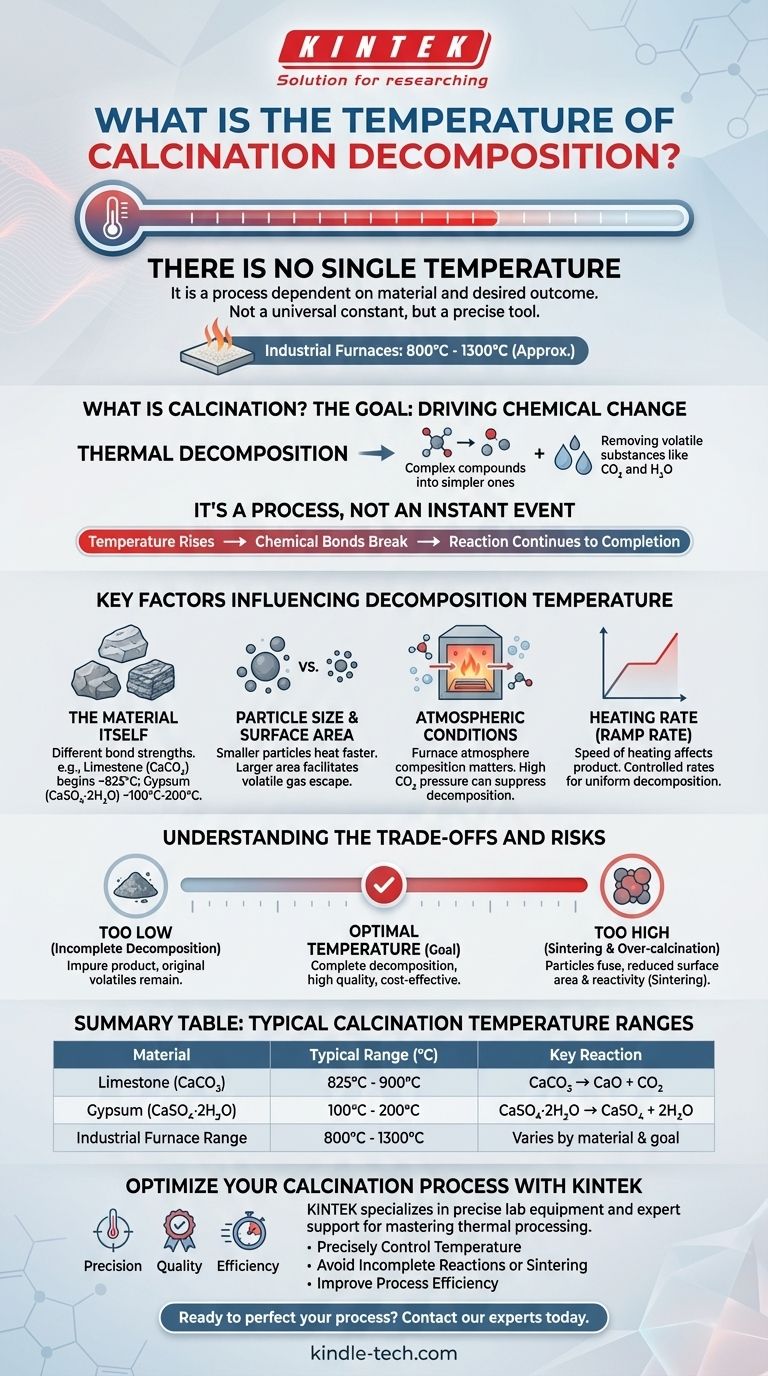

Единой температуры для разложения при прокаливании не существует. Это процесс, который происходит в диапазоне температур, полностью зависящих от конкретного нагреваемого материала и желаемого результата. В то время как промышленные печи для прокаливания часто работают в диапазоне от 800°C до 1300°C, фактическая температура разложения для любого данного вещества является уникальным физическим свойством.

Температура прокаливания не является универсальной константой, а переменной, которую необходимо точно контролировать. Правильная температура определяется химическими связями внутри конкретного материала и энергией, необходимой для их разрыва.

Что такое прокаливание? Более глубокий взгляд

Чтобы понять температуру, вы должны сначала понять цель процесса. Прокаливание — это термохимическая обработка, используемая для вызова химического изменения в материале.

Цель: Вызвать химическое изменение

Основной целью является термическое разложение, которое включает расщепление сложного соединения на более простые путем его нагревания.

Этот процесс чаще всего используется для удаления летучих веществ, которые химически связаны в кристаллической структуре материала, таких как углекислый газ (CO₂) или вода (H₂O).

Это процесс, а не мгновенное событие

Разложение не происходит мгновенно при определенной температуре. По мере повышения температуры материала он достигает точки, когда определенные химические связи становятся нестабильными и начинают разрушаться.

Этот процесс продолжается до тех пор, пока поддерживается температура, пока реакция не завершится. Часто упоминаемая «температура прокаливания» — это температура, необходимая для завершения этой реакции с практической скоростью.

Ключевые факторы, влияющие на температуру разложения

Требуемая температура является функцией нескольких переменных. Понимание этих факторов критически важно для контроля любого процесса прокаливания.

Сам материал

Это наиболее важный фактор. Каждый материал имеет разную точку разложения, основанную на прочности его химических связей.

Например, разложение известняка (карбоната кальция, CaCO₃) на известь (CaO) и CO₂ начинается примерно при 825°C. В отличие от этого, удаление химически связанной воды из гипса (CaSO₄·2H₂O) происходит при гораздо более низких температурах, обычно между 100°C и 200°C.

Размер частиц и площадь поверхности

Меньшие частицы нагреваются более равномерно и быстро. Большая площадь поверхности позволяет летучим газам, таким как CO₂, легче выходить, что может способствовать более эффективному процессу разложения при немного более низкой температуре или за меньшее время.

Атмосферные условия

Состав атмосферы печи играет решающую роль. Например, присутствие высокого парциального давления CO₂ в печи будет подавлять разложение карбоната кальция, требуя более высокой температуры для продвижения реакции.

Скорость нагрева (скорость нарастания)

Скорость нагрева материала до целевой температуры может влиять на характеристики конечного продукта. Медленная, контролируемая скорость нагрева часто обеспечивает более полное и равномерное разложение.

Понимание компромиссов и рисков

Выбор неправильной температуры может привести к сбою процесса, потере энергии или получению низкокачественного конечного продукта.

Неполное разложение

Если температура слишком низкая или время нагрева слишком короткое, материал не разложится полностью. Это приводит к получению нечистого продукта, который все еще содержит исходные летучие компоненты, что противоречит цели процесса.

Спекание и перепрокаливание

Если температура слишком высокая, частицы материала могут начать слипаться, процесс, известный как спекание. Это уменьшает площадь поверхности и реакционную способность конечного продукта, что часто крайне нежелательно. Например, перепрокаленная известь менее реактивна и имеет более низкое качество.

Энергия и стоимость

Более высокие температуры требуют значительно больше энергии, что приводит к увеличению эксплуатационных расходов. Оптимизация процесса для использования самой низкой эффективной температуры является ключевой целью в любом промышленном применении.

Определение правильной температуры для вашего применения

Идеальная температура — это та, которая обеспечивает полное разложение без нежелательных побочных эффектов, таких как спекание, и все это в экономически жизнеспособных рамках.

- Если ваша основная цель — производство высокореактивного материала (например, негашеной извести): Вы должны найти точную температуру, которая удаляет весь CO₂, не превышая точку, когда спекание начинает уменьшать площадь поверхности.

- Если ваша основная цель — просто удаление связанной воды (обезвоживание): Ваша температура, вероятно, может быть намного ниже, направленной только на разрыв конкретных связей, удерживающих молекулы воды.

- Если ваша основная цель — максимизация пропускной способности и экономической эффективности: Вам нужно будет сбалансировать температуру, время нагрева и размер частиц, чтобы достичь минимально приемлемого качества продукта за кратчайшее возможное время.

В конечном итоге, успешное прокаливание достигается за счет рассмотрения температуры не как фиксированного числа, а как точного инструмента для достижения конкретного преобразования материала.

Сводная таблица:

| Материал | Типичный диапазон температур прокаливания (°C) | Ключевая реакция разложения |

|---|---|---|

| Известняк (CaCO₃) | 825°C - 900°C | CaCO₃ → CaO + CO₂ |

| Гипс (CaSO₄·2H₂O) | 100°C - 200°C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Диапазон промышленных печей | 800°C - 1300°C | Варьируется в зависимости от материала и цели |

Оптимизируйте процесс прокаливания с помощью KINTEK

Выбор правильной температуры прокаливания критически важен для достижения полного разложения, предотвращения спекания и контроля затрат на энергию. Точная температура полностью зависит от вашего конкретного материала и желаемого результата.

KINTEK специализируется на предоставлении точного лабораторного оборудования и экспертной поддержки, необходимых для освоения вашей термической обработки. Независимо от того, разлагаете ли вы карбонаты, обезвоживаете гипс или разрабатываете новый материал, наши высокотемпературные печи и расходные материалы разработаны для точного контроля и воспроизводимости.

Мы поможем вам:

- Точно контролировать температуру: Достичь точного термического профиля, необходимого для разложения вашего конкретного материала.

- Избежать неполных реакций или спекания: Обеспечить высококачественный, реакционноспособный конечный продукт.

- Повысить эффективность процесса: Оптимизировать потребление энергии и пропускную способность.

Готовы усовершенствовать свой процесс прокаливания? Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше применение и найти идеальное решение для ваших лабораторных нужд.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вакуумная печь для спекания зубной керамики

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Каковы технологические преимущества использования роторной трубчатой печи для порошка WS2? Достижение превосходной кристалличности материала

- Почему для спекания нержавеющих сталей требуются высокие температуры? Получите чистые результаты с высокой плотностью

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- Каков диапазон пиролиза? Мастер-контроль температуры для оптимального выхода биопродуктов