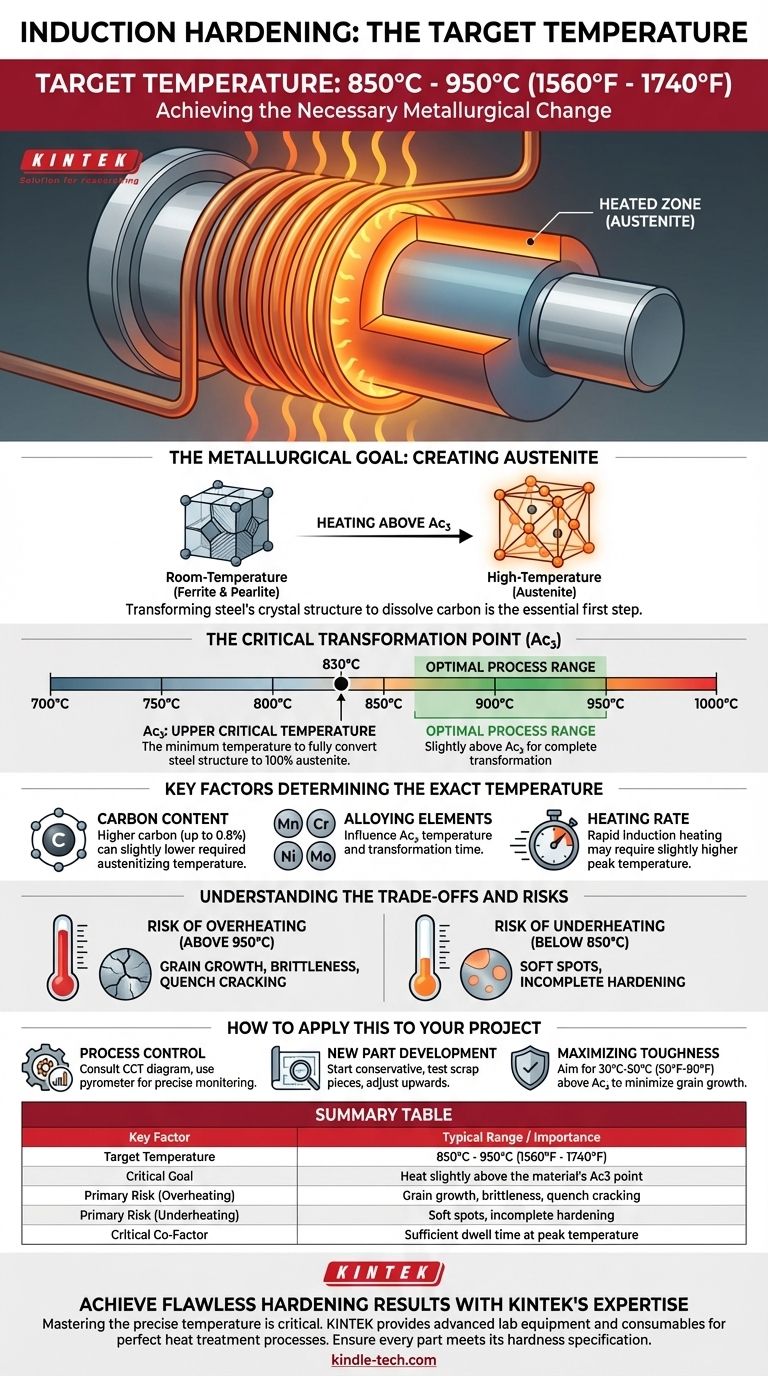

Целевая температура для индукционной закалки — это не одно конкретное значение, а определенный диапазон, обычно от 850°C до 950°C (от 1560°F до 1740°F) для распространенных углеродистых и легированных сталей. Точная температура критически зависит от химического состава конкретного сплава. Цель состоит в том, чтобы нагреть материал чуть выше его уникальной верхней критической температуры превращения (Ac3) для достижения необходимого металлургического изменения перед закалкой.

Основной принцип заключается не просто в достижении общей температуры, а в нагреве стали ровно настолько, чтобы преобразовать ее кристаллическую структуру в аустенит. Этот точный контроль температуры является ключом к достижению желаемой поверхностной твердости без ущерба для целостности детали.

Металлургическая цель: создание аустенита

Индукционная закалка работает за счет манипулирования кристаллической структурой стали. Используемая температура — это просто инструмент для достижения необходимого структурного изменения на поверхности компонента.

Температура аустенитизации

Основная цель нагрева — достичь температуры аустенитизации. Это точка, в которой структура стали при комнатной температуре (феррит и перлит) преобразуется в новую высокотемпературную структуру, называемую аустенитом.

Аустенит имеет уникатную гранецентрированную кубическую кристаллическую решетку, которая способна растворять значительное количество углерода. Это важнейший первый шаг в процессе закалки.

Критическая точка превращения (Ac3)

Каждый стальной сплав имеет определенную температуру, известную как его верхняя критическая температура, или Ac3. Это минимальная температура, необходимая для полного преобразования структуры стали в 100% аустенит.

Следовательно, целевая температура для индукционной закалки всегда должна устанавливаться незначительно выше точки Ac3 обрабатываемого материала. Это обеспечивает полное и равномерное превращение в нагретой зоне.

Типичные температурные диапазоны

Для наиболее часто подвергаемых закалке материалов — среднеуглеродистых и низколегированных сталей (таких как 1045, 4140 или 4340) — температура Ac3 диктует технологическую температуру, как правило, в диапазоне от 850°C до 950°C (от 1560°F до 1740°F).

Нагрев ниже этого диапазона приведет к неполной закалке, в то время как нагрев значительно выше вводит другие риски.

Ключевые факторы, определяющие точную температуру

Диапазон «850°C – 950°C» — это ориентир, а не строгое правило. Точная температура для вашего применения определяется уникальными свойствами материала.

Содержание углерода

Содержание углерода в стали напрямую влияет на ее температуру Ac3. Как общее правило, более высокое содержание углерода (до примерно 0,8%) может немного снизить требуемую температуру аустенитизации.

Легирующие элементы

Такие элементы, как марганец, хром, никель и молибден, влияют на характеристики превращения стали. Они могут повышать или понижать температуру Ac3 и, что не менее важно, влиять на время, необходимое при этой температуре для завершения превращения.

Скорость нагрева

Индукционный нагрев исключительно быстр. Такая высокая скорость нагрева означает, что вам может потребоваться использовать немного более высокую пиковую температуру, чем при более медленном процессе печного нагрева. Это гарантирует, что ядро нагретого поверхностного слоя успеет полностью превратиться в аустенит до начала закалки.

Понимание компромиссов и рисков

Выбор правильной температуры — это баланс. Отклонение от оптимальной точки в любую сторону приводит к сбою процесса.

Риск перегрева

Нагрев стали значительно выше ее температуры Ac3 вызывает рост кристаллических зерен внутри аустенита. Крупные зернистые структуры становятся очень хрупкими и более подвержены деформации или трещинам при закалке, когда деталь быстро охлаждается.

Риск недогрева

Если вы не достигнете температуры выше точки Ac3, превращение в аустенит будет неполным. Это приводит к «мягким участкам» и невозможности достижения заданной твердости и износостойкости, что сводит на нет цель процесса закалки.

Важность времени выдержки

Температура — не единственный фактор; время выдержки, или то, как долго материал удерживается при пиковой температуре, также имеет решающее значение. Слишком короткое время выдержки приведет к неполному превращению, в то время как слишком долгое время выдержки может привести к тем же проблемам роста зерна, что и перегрев.

Как применить это к вашему проекту

Ваша цель — найти самую низкую возможную температуру выше точки Ac3, которая надежно обеспечивает полную закалку для вашей конкретной детали и процесса.

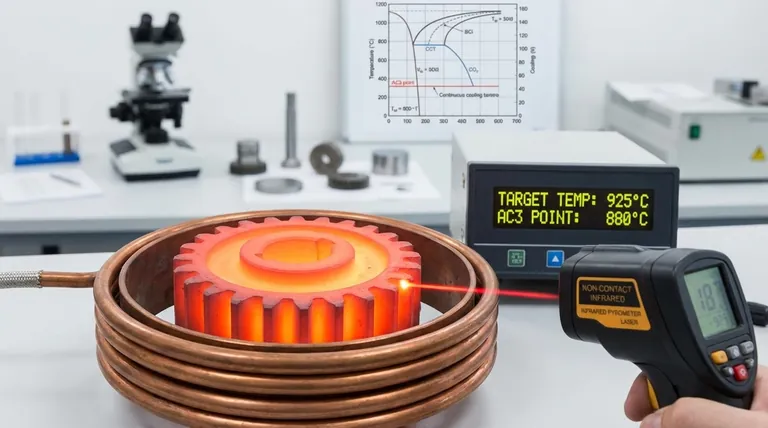

- Если ваш основной фокус — контроль процесса и повторяемость: Обратитесь к диаграмме непрерывного охлаждения (CCT) материала, чтобы определить температуру Ac3, и используйте бесконтактный пирометр для точного контроля температуры поверхности детали во время цикла.

- Если ваш основной фокус — разработка процесса для новой детали: Начните с консервативной оценки в нижней части ожидаемого диапазона материала и проведите испытания на пробных образцах. Проанализируйте полученную твердость и микроструктуру, корректируя температуру вверх небольшими шагами до достижения желаемых свойств без признаков перегрева.

- Если ваш основной фокус — максимальное повышение вязкости при обеспечении твердости: Стремитесь к целевой температуре, которая всего на 30°C – 50°C (50°F – 90°F) выше точки Ac3 материала. Это минимизирует рост зерна и снижает риск хрупкости.

В конечном счете, температура — это основной рычаг, который вы используете для контроля конечных металлургических свойств компонента.

Сводная таблица:

| Ключевой фактор | Типичный диапазон / Важность |

|---|---|

| Целевая температура | 850°C - 950°C (1560°F - 1740°F) |

| Критическая цель | Нагрев немного выше точки Ac3 материала |

| Основной риск (перегрев) | Рост зерна, хрупкость, трещины при закалке |

| Основной риск (недогрев) | Мягкие участки, неполная закалка |

| Критический сопутствующий фактор | Достаточное время выдержки при пиковой температуре |

Достигайте безупречных результатов закалки с опытом KINTEK

Освоение точной температуры для индукционной закалки имеет решающее значение для производительности и долговечности вашего компонента. Неправильная температура может привести к дорогостоящим сбоям, таким как мягкие участки или трещины при закалке.

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки, мониторинга и совершенствования ваших процессов термообработки. Независимо от того, настраиваете ли вы новую производственную линию или оптимизируете существующую, наши решения помогают вам достигать стабильных, высококачественных результатов.

Позвольте нам помочь вам гарантировать, что каждая деталь соответствует заданным требованиям по твердости.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и то, как KINTEK может поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы четыре типа термообработки? Отжиг, нормализация, закалка и отпуск