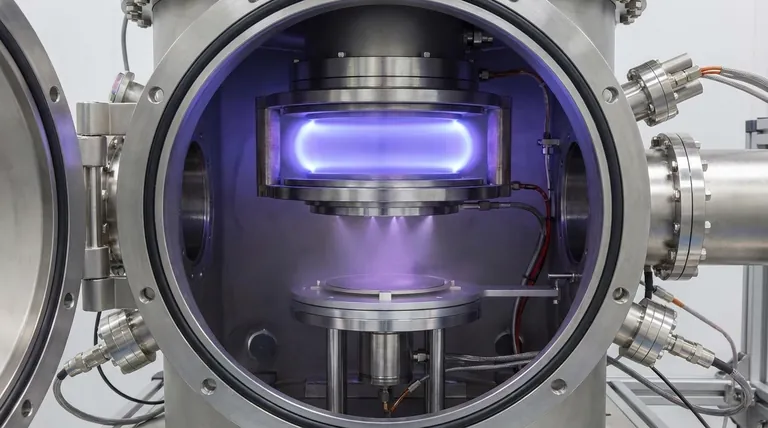

По сути, магнетронное напыление — это высококонтролируемый метод физического осаждения из паровой фазы (PVD), используемый для создания тонких пленок. Процесс происходит в вакууме и включает бомбардировку материала-мишени высокоэнергетическими ионами из плазмы. Эти ионы физически выбивают, или «напыляют», атомы из мишени, которые затем перемещаются и осаждаются на подложке, образуя однородное покрытие. Часть «магнетронное» имеет решающее значение, поскольку она использует магнитное поле для удержания электронов вблизи мишени, что резко повышает эффективность процесса создания ионов.

Основной вывод заключается в том, что магнетронное напыление — это не просто бомбардировка мишени; это использование хитроумной магнитной ловушки. Эта ловушка создает плотную, локализованную плазму, которая делает процесс напыления более быстрым, стабильным и позволяет ему работать при более низких давлениях, чем другие методы.

Основной механизм: от газа к твердой пленке

Чтобы понять магнетронное напыление, лучше всего разбить его на последовательность событий. Каждый шаг строится на предыдущем, что приводит к созданию высококачественной тонкой пленки.

Шаг 1: Создание вакуумной среды

Весь процесс должен происходить в вакуумной камере. Это удаляет воздух и другие частицы, которые могут загрязнить пленку или помешать процессу напыления.

Шаг 2: Подача инертного газа

В камеру непрерывно подается инертный газ, почти всегда аргон (Ar). Этот газ не является частью конечной пленки; он служит только для создания ионов, необходимых для бомбардировки.

Шаг 3: Зажигание плазмы

На материал-мишень, который действует как катод (отрицательный электрод), подается высокое постоянное напряжение (часто -300 В или более). Держатель подложки или стенки камеры действуют как анод (положительный электрод). Это высокое напряжение возбуждает аргон, отрывая электроны от атомов аргона и создавая светящуюся плазму из свободных электронов и положительно заряженных ионов аргона (Ar+).

Шаг 4: Критическая роль магнитного поля

Это ключ к магнетронному напылению. Магниты, расположенные за мишенью, создают магнитное поле, перпендикулярное электрическому полю. Это поле захватывает свободные электроны, заставляя их двигаться по длинной спиральной траектории прямо перед мишенью.

Захватывая электроны, магнитное поле резко увеличивает вероятность того, что они столкнутся с большим количеством атомов аргона и ионизируют их. Это создает гораздо более плотную и интенсивную плазму именно там, где это наиболее необходимо — на поверхности мишени.

Шаг 5: Бомбардировка ионами и выброс атомов

Отрицательно заряженная мишень сильно притягивает положительно заряженные ионы аргона из плотной плазмы. Эти ионы ускоряются и с высокой скоростью сталкиваются с поверхностью мишени.

Это столкновение передает значительную энергию атомам в мишени. Если переданная энергия превышает энергию связи материала, атомы мишени физически выбрасываются, или напыляются, в вакуумную камеру.

Шаг 6: Осаждение на подложке

Выброшенные атомы мишени нейтральны и движутся по прямой линии от мишени. В конечном итоге они ударяются о подложку (часть, которую покрывают) и конденсируются на ее поверхности, постепенно наращивая тонкую, однородную пленку.

Понимание компромиссов и соображений

Хотя магнетронное напыление является мощным инструментом, оно не является универсальным решением. Понимание его присущих характеристик имеет решающее значение для правильного применения.

Осаждение по прямой видимости

Напыленные атомы движутся по прямой линии. Это означает, что процесс сильно направлен, что может затруднить равномерное покрытие сложных трехмерных форм без сложного вращения подложки.

Ограничения материала мишени

Стандартное магнетронное напыление постоянным током отлично работает для электропроводящих материалов. Однако, если мишень является изолирующим (диэлектрическим) материалом, бомбардировка положительными ионами приведет к накоплению положительного заряда на ее поверхности, что в конечном итоге оттолкнет ионы и остановит процесс. Для нанесения покрытий на изоляторы требуются более сложные методы, такие как напыление с использованием ВЧ (высокой частоты).

Сложность процесса

Это не простая процедура для настольного использования. Она требует значительного капитального оборудования, включая вакуумные камеры, источники питания высокого напряжения, системы охлаждения и контроллеры расхода газа. Параметры процесса должны быть тщательно контролируемы для достижения воспроизводимых результатов.

Выбор правильного варианта для вашей цели

Магнетронное напыление выбирают для достижения определенных результатов. Ваша конечная цель определяет, является ли это наиболее подходящей техникой для вашего применения.

- Если ваш основной фокус — высококачественные, плотные пленки: Магнетронное напыление превосходно подходит для создания пленок с отличной адгезией, контролируемым стехиометрическим составом и высокой плотностью.

- Если ваш основной фокус — нанесение покрытий из сложных сплавов: Процесс точно переносит состав с мишени на подложку, что идеально подходит для нанесения сплавов без изменения их состава.

- Если вы наносите покрытие на подложку, чувствительную к нагреву: Процесс выделяет меньше теплового излучения по сравнению с термическим испарением, что делает его лучшим выбором для нанесения покрытий на пластик или другие термочувствительные материалы.

- Если ваш основной фокус — скорость и контроль осаждения: Магнитное удержание создает высокоэффективный процесс, обеспечивающий превосходный контроль толщины пленки и более высокую скорость осаждения по сравнению с напылением без магнитрона.

В конечном счете, магнетронное напыление — это точный и универсальный инструмент для инженерии поверхностей на атомном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Бомбардировка ионами материала-мишени в вакууме, усиленная магнитным полем |

| Основной используемый газ | Аргон (Ar) |

| Ключевое преимущество | Высокая скорость осаждения, отличная плотность и адгезия пленки, работа при более низких давлениях |

| Идеально подходит для | Проводящие материалы, сплавы, термочувствительные подложки |

| Ограничение | Осаждение по прямой видимости; для изолирующих мишеней требуется ВЧ-напыление |

Готовы получить точные, высококачественные тонкие пленки для вашей лаборатории?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая системы магнетронного напыления, для удовлетворения ваших конкретных исследовательских и производственных потребностей. Независимо от того, работаете ли вы с проводящими материалами, сложными сплавами или термочувствительными подложками, наши решения обеспечивают превосходную плотность пленки, адгезию и контролируемый стехиометрический состав.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт и надежное оборудование могут улучшить ваши процессы нанесения покрытий и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Как выращивать графен? Выберите правильный метод для вашего применения

- Какова основная функция системы химического осаждения из паровой фазы (CVD) при изготовлении композитов SiCf/SiC?

- Что такое термическое химическое осаждение из газовой фазы? Руководство по высокотемпературному нанесению тонких пленок

- Как печь CVD обеспечивает однородность никелевых нанопленок? Достижение высокоточного роста материалов

- Какова функция проточного реактора в пористом Нитиноле SHS? Мастер поверхностной инженерии и чистоты материала

- Каковы методы химического осаждения из газовой фазы для синтеза графена? Термическое против плазменно-усиленного ХОГФ

- Каковы методы производства УНТ? Сравните дуговой разряд, лазерную абляцию и CVD

- Что такое процесс химического осаждения из газовой фазы для тонких пленок? Выращивание превосходных, конформных покрытий