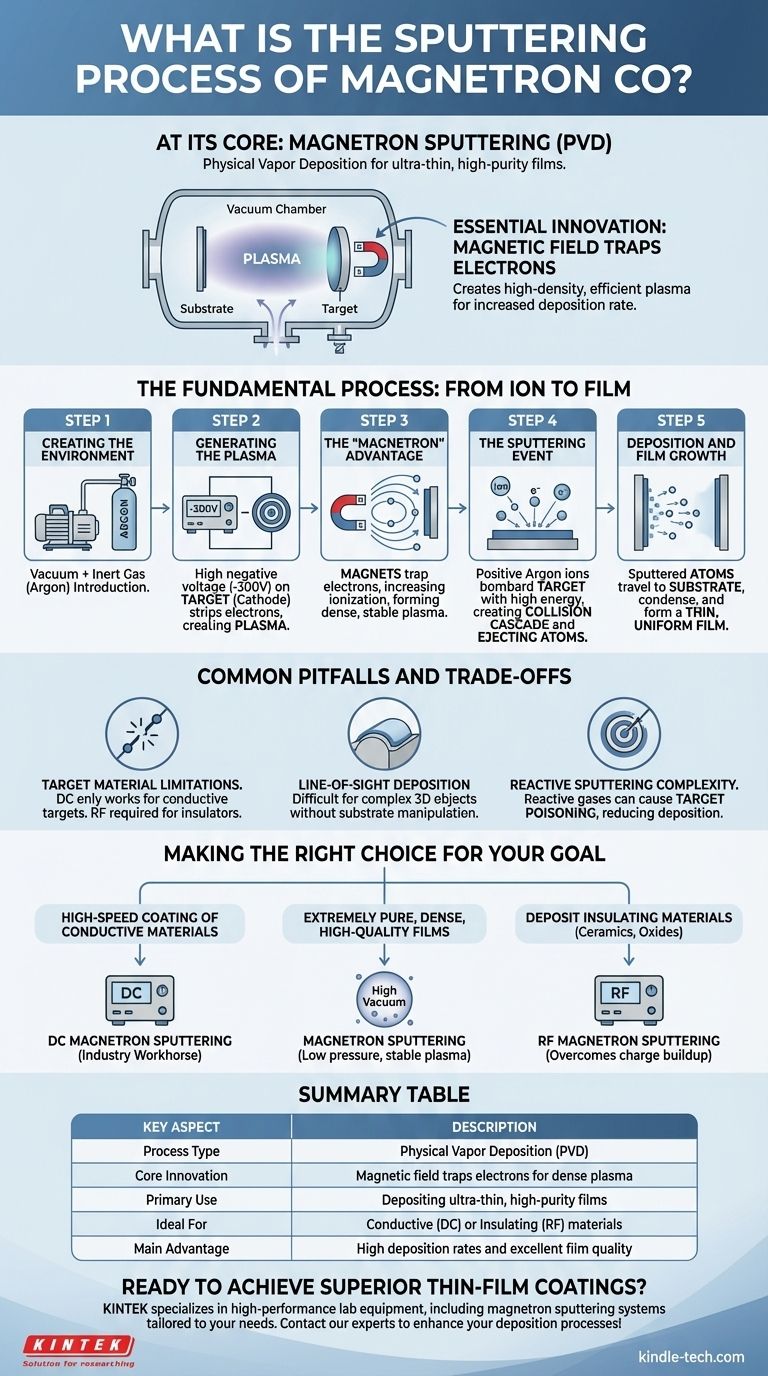

По своей сути магнетронное напыление — это метод физического осаждения из паровой фазы (PVD), используемый для создания сверхтонких пленок материала. Он работает в вакууме путем создания плазмы ионизированного газа, удерживаемой магнитным полем. Эти ионы ускоряются в сторону исходного материала, известного как мишень, с достаточной силой, чтобы выбить, или «распылить», отдельные атомы, которые затем перемещаются и конденсируются на подложке, образуя желаемое покрытие.

Основное новшество магнетронного напыления заключается не в самом распылении, а в использовании магнитного поля для улавливания электронов вблизи мишени. Это создает высокоплотную и эффективную плазму, резко увеличивая скорость осаждения и улучшая качество пленки по сравнению со старыми методами.

Основной процесс: от иона к пленке

Чтобы понять, как работает магнетронное напыление, лучше всего разбить его на последовательность критических шагов, происходящих внутри вакуумной камеры.

Шаг 1: Создание среды

Весь процесс должен происходить в вакууме. Это делается для удаления атмосферных газов, которые могут загрязнить пленку или помешать движению распыленных атомов.

После создания вакуума в камеру вводится небольшое контролируемое количество инертного газа, обычно аргона. Этот газ станет источником бомбардирующих ионов.

Шаг 2: Генерация плазмы

На материал мишени, который действует как катод, подается высокое отрицательное напряжение, часто около -300 В. Этот сильный отрицательный заряд начинает отрывать электроны от атомов аргона, создавая положительно заряженные ионы аргона и свободные электроны. Эта смесь ионов и электронов и есть плазма.

Шаг 3: Преимущество «Магнетрона»

Это ключ к процессу. За мишенью размещаются мощные магниты. Это магнитное поле задерживает свободные электроны, заставляя их двигаться по спиральной траектории близко к поверхности мишени.

Без этой магнитной ловушки электроны улетали бы и терялись. Задерживая их, вероятность их столкновения и ионизации большего количества атомов аргона экспоненциально возрастает. Это создает очень плотную, стабильную плазму, сконцентрированную непосредственно перед мишенью, где она наиболее эффективна.

Шаг 4: Событие распыления

Сильный отрицательный заряд на мишени агрессивно притягивает вновь образовавшиеся положительные ионы аргона. Они ускоряются и бомбардируют поверхность мишени со значительной кинетической энергией.

Этот удар запускает каскад столкновений внутри атомной структуры мишени. Когда этот энергетический каскад достигает поверхности, он может преодолеть энергию связи материала, выбрасывая отдельные атомы материала мишени в вакуумную камеру.

Шаг 5: Осаждение и рост пленки

Распыленные атомы из мишени проходят через вакуумную камеру. Когда они достигают подложки (объекта, который покрывается), они конденсируются на ее поверхности.

С течением времени этот процесс создает тонкую, однородную и высокочистую пленку, по одному атомному слою за раз.

Общие проблемы и компромиссы

Хотя магнетронное напыление является мощным, оно не является универсальным решением. Понимание его ограничений критически важно для успешного применения.

Ограничения материала мишени

Наиболее распространенный метод, магнетронное напыление постоянным током (DC), отлично работает для электропроводящих материалов мишеней. Однако, если мишень является изолятором, положительный заряд от бомбардирующих ионов накапливается на ее поверхности, нейтрализуя отрицательное смещение и останавливая процесс. Это требует использования альтернативных источников питания, таких как радиочастотный (RF) ток.

Осаждение по прямой видимости

Напыление по своей сути является процессом, требующим прямой видимости. Распыленные атомы движутся по относительно прямой линии от мишени к подложке. Это может сделать очень трудным достижение однородного покрытия на сложных трехмерных объектах без сложного вращения и манипулирования подложкой.

Сложность реактивного напыления

Для создания составных пленок (таких как нитрид титана или оксид алюминия) в камеру добавляется реактивный газ (например, азот или кислород). Этим процессом может быть трудно управлять, поскольку реактивный газ может образовывать изолирующий слой на самой мишени, явление, известное как отравление мишени, которое может резко снизить скорость осаждения.

Выбор правильного варианта для вашей цели

Метод очень адаптивен, но ваша цель определяет наилучший подход.

- Если ваша основная цель — высокоскоростное нанесение покрытий на проводящие материалы: Стандартное магнетронное напыление постоянным током является рабочей лошадкой отрасли, обеспечивая отличную скорость осаждения и стабильность процесса.

- Если ваша основная цель — создание чрезвычайно чистых, плотных и высококачественных пленок: Работа при низком давлении и стабильная, высокоплотная плазма магнетронного напыления идеально подходят для минимизации примесей и контроля структуры пленки.

- Если ваша цель — нанесение покрытий из изоляционных материалов, таких как керамика или оксиды: Вы должны использовать вариант, такой как магнетронное напыление ВЧ (RF), которое преодолевает проблему накопления заряда, присущую системам постоянного тока.

Понимая эти основные принципы, вы можете эффективно использовать процесс, который создает передовые материалы по одному атому за раз.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное новшество | Магнитное поле задерживает электроны для создания плотной плазмы |

| Основное применение | Нанесение сверхтонких, высокочистых пленок на подложки |

| Идеально подходит для | Проводящие материалы (DC) или изоляционные материалы (RF) |

| Главное преимущество | Высокая скорость осаждения и отличное качество пленки |

Готовы получить превосходные тонкопленочные покрытия для ваших исследований или производства?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы магнетронного напыления, адаптированные к вашим конкретным материалам и потребностям применения. Независимо от того, работаете ли вы с проводящими металлами или изолирующей керамикой, наш опыт гарантирует, что вы получите точные, высококачественные результаты, которые требуются вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы осаждения!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Электрический гидравлический вакуумный термопресс для лаборатории

Люди также спрашивают

- Каковы 2 особых свойства углеродных нанотрубок? Непревзойденная прочность и проводимость

- Каковы проблемы с технологией графена? Масштабирование качества и экономически эффективного производства

- Что делает углеродные нанотрубки уникальными? Раскрывая превосходную производительность в аккумуляторах и композитах

- Какова цель нанесения тонких пленок? Улучшение свойств поверхности для превосходной производительности

- Как образуется плазма при распылении? Зажигание стабильной плазмы для превосходного нанесения тонких пленок

- Какова толщина тонкопленочного покрытия? Критический диапазон для производительности и точности

- Что такое синтез графена методом химического осаждения из газовой фазы? Масштабируемое производство высококачественных пленок

- Что такое распыление неорганических материалов? Достижение превосходного качества осаждения тонких пленок