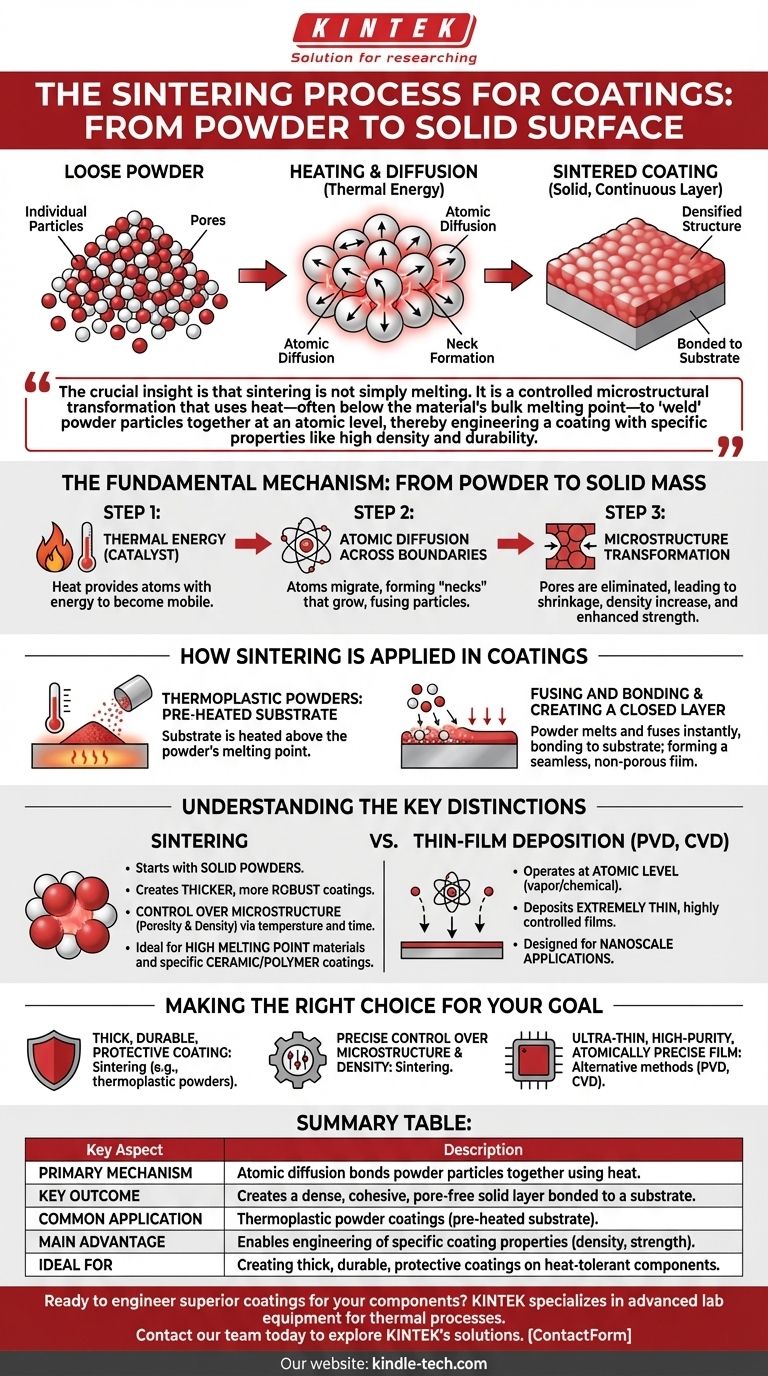

По своей сути, процесс спекания покрытий — это термическая обработка, которая преобразует слой рыхлого порошка в твердую, сплошную и плотную поверхность. Компоненты нагреваются до определенной температуры, заставляя отдельные частицы порошка связываться и сплавляться друг с другом посредством атомной диффузии. Этот процесс уплотняет материал, устраняет поры между частицами и создает прочный, сплоченный слой, прикрепленный к подложке.

Ключевое понимание состоит в том, что спекание — это не просто плавление. Это контролируемая микроструктурная трансформация, которая использует тепло — часто ниже температуры объемного плавления материала — для «сваривания» частиц порошка на атомном уровне, тем самым создавая покрытие с такими специфическими свойствами, как высокая плотность и долговечность.

Основной механизм: от порошка к твердой массе

Спекание — это процесс трансформации материала, обусловленный тепловой энергией. Это метод, с помощью которого совокупность отдельных зерен становится единым твердым телом без обязательного перехода в жидкое состояние.

Роль тепловой энергии

Тепло является катализатором спекания. Применение высоких температур придает атомам внутри частиц порошка достаточно энергии, чтобы они стали подвижными и перемещались через границы соседних частиц.

Атомная диффузия через границы

Это атомное движение, известное как диффузия, является центральным механизмом спекания. Атомы мигрируют в точки контакта между частицами, образуя «шейки», которые со временем растут. Эти шейки постепенно стягивают частицы вместе, эффективно сплавляя их в единую твердую структуру.

Трансформация микроструктуры

Результатом этой атомной связи является глубокое изменение внутренней структуры материала. Пустые пространства, или поры, между исходными частицами порошка постепенно устраняются. Этот процесс приводит к усадке объема, значительному увеличению плотности и повышению прочности материала.

Применение спекания в покрытиях

Хотя основной принцип атомной диффузии остается прежним, практическое применение для покрытий включает в себя специфические шаги для создания сплавленного слоя на поверхности компонента.

Распространенное применение: термопластичные порошки

Один из широко используемых методов включает термопластичные порошковые покрытия. В этом методе подложка (компонент, который необходимо покрыть) нагревается до температуры выше температуры плавления порошка.

Этап сплавления и прилипания

Когда гранулы термопластичного порошка наносятся на предварительно нагретый компонент, они соприкасаются с горячей поверхностью, плавятся и немедленно сплавляются друг с другом. Этот быстрый процесс гарантирует, что частицы связываются не только друг с другом, но и с самой подложкой.

Создание замкнутого, сплошного слоя

Конечная цель — сформировать замкнутое покрытие — бесшовный, непористый слой, который полностью герметизирует нижележащую подложку. Спеченные частицы больше не являются отдельными, а слились в однородную и защитную пленку.

Понимание ключевых различий

Спекание — это отдельный процесс с характеристиками, которые отличают его от других распространенных технологий нанесения покрытий. Понимание этих различий имеет решающее значение для выбора правильного метода для конкретного применения.

Спекание против нанесения тонких пленок

Спекание не следует путать с такими процессами, как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD).

PVD и CVD работают на атомном уровне, испаряя материал или используя химические прекурсоры для нанесения чрезвычайно тонкой, высококонтролируемой пленки на подложку. Спекание, напротив, начинается с твердых порошков и обычно используется для создания более толстых и прочных покрытий.

Контроль пористости и плотности

Параметры процесса спекания — а именно температура и время — дают инженерам прямой контроль над конечной микроструктурой покрытия. Неполное спекание может использоваться для создания пористых структур для таких применений, как фильтры, в то время как полное спекание направлено на достижение максимальной плотности для прочности и защиты.

Пригодность материалов

Этот процесс особенно ценен для материалов с чрезвычайно высокими температурами плавления, таких как вольфрам или молибден, где их полное расплавление было бы непрактичным. Это также основополагающий процесс для создания определенных керамических и полимерных покрытий.

Сделайте правильный выбор для вашей цели

Выбор процесса нанесения покрытия полностью зависит от желаемого результата для конечного продукта. Спекание предлагает уникальный набор возможностей для решения конкретных инженерных задач.

- Если ваше основное внимание уделяется толстому, прочному и защитному покрытию: Спекание — отличный метод, особенно при использовании термопластичных порошков на термостойких подложках.

- Если ваше основное внимание уделяется точному контролю микроструктуры и плотности: Процесс спекания предоставляет прямые рычаги для формирования конечных свойств покрытия, таких как его прочность и пористость.

- Если ваше основное внимание уделяется сверхтонкой пленке, высокой чистоте или атомно точной пленке: Вам следует изучить альтернативные методы, такие как PVD или CVD, поскольку они специально разработаны для этих наноразмерных применений.

В конечном счете, понимание спекания позволяет рассматривать его не просто как метод нанесения покрытий, а как мощный инструмент для создания конечных свойств материала с нуля, начиная с порошка.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основной механизм | Атомная диффузия связывает частицы порошка с помощью тепла, часто ниже точки плавления. |

| Ключевой результат | Создает плотный, сплоченный и часто беспористый твердый слой, прикрепленный к подложке. |

| Распространенное применение | Термопластичные порошковые покрытия, где предварительно нагретая подложка расплавляет порошок для сплавления. |

| Основное преимущество | Позволяет формировать специфические свойства покрытия, такие как плотность, прочность и пористость. |

| Идеально подходит для | Создания толстых, прочных, защитных покрытий на термостойких компонентах. |

Готовы создать превосходные покрытия для ваших компонентов?

Процесс спекания является ключом к достижению долговечных, высокопроизводительных поверхностей. В KINTEK мы специализируемся на передовом лабораторном оборудовании и расходных материалах, необходимых для совершенствования таких термических процессов, как спекание, для ваших нужд в НИОКР и производстве.

Наши эксперты могут помочь вам выбрать правильные инструменты для контроля температуры, времени и атмосферы для достижения оптимальных результатов. Давайте обсудим ваши конкретные проблемы и цели в области покрытий.

Свяжитесь с нашей командой сегодня, чтобы узнать, как решения KINTEK могут улучшить ваши возможности нанесения покрытий и качество продукции.

Визуальное руководство

Связанные товары

- Муфельная печь для лаборатории 1200℃

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Пиролиз для преобразования биомассы в более полезную жидкость? Откройте для себя био-масло, биоуголь и синтез-газ

- Какой размер частиц необходим для анализа методом РФА? Достижение точных и воспроизводимых результатов

- Каковы 3 преимущества биомассовой энергии? Превратите отходы в возобновляемую энергию

- Как постоянная температура магнитной мешалки влияет на качество химического осаждения? Улучшение целостности поверхности

- Почему технология осаждения является удивительным научным достижением? Разблокируйте инженерию материалов на атомном уровне

- Можно ли напылять алюминий? Освойте процесс для получения высококачественных тонких пленок

- Является ли алмаз лучшим проводником тепла, чем графит? Раскрываем атомные секреты теплопроводности

- Почему в испарителе используется вакуум? Обеспечьте эффективное низкотемпературное испарение