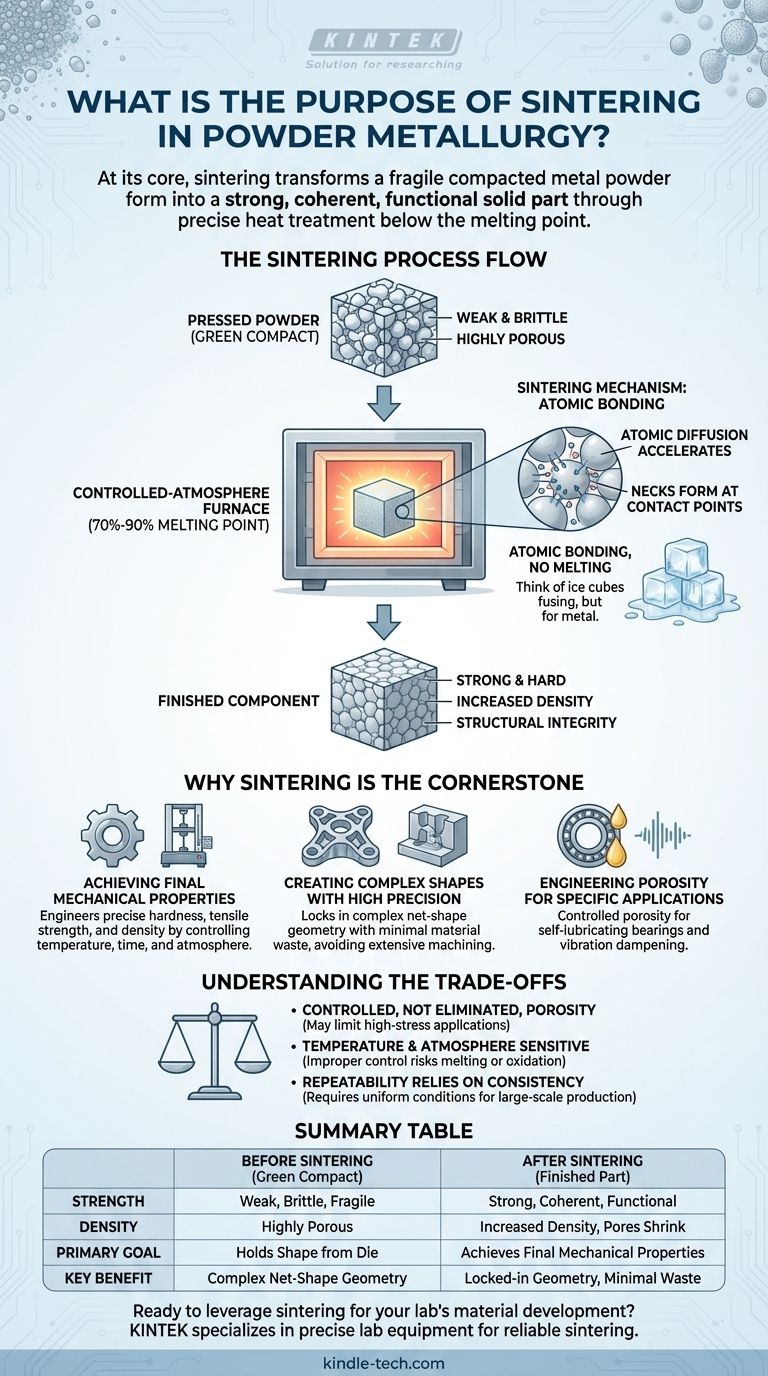

По своей сути, цель спекания состоит в том, чтобы превратить спрессованную, хрупкую форму из металлического порошка в прочную, связную и функциональную твердую деталь. Это достигается с помощью точного процесса термообработки, который происходит ниже температуры плавления материала, заставляя отдельные частицы порошка свариваться и уплотняться.

Спекание — это критически важный этап в порошковой металлургии, который придает детали прочность, твердость и окончательные механические свойства. Речь идет не о плавлении металла, а скорее об использовании тепла для сплавления частиц вместе, превращая слабо удерживаемый «зеленый брикет» в готовую, спроектированную деталь.

От прессованного порошка к твердому компоненту

Спекание — это мост между сформированным порошком и пригодной к использованию металлической деталью. Понимание этой трансформации требует рассмотрения состояния материала до и после процесса.

«Зеленый брикет»: отправная точка

После того как металлический порошок запрессован в форму, полученная форма называется зеленым брикетом. Эта деталь имеет желаемую геометрию, но механически слаба и хрупка, удерживается вместе только за счет сцепления частиц.

Она сильно пористая и не обладает прочностью и целостностью, необходимыми для любого функционального применения.

Механизм спекания: атомное связывание без плавления

Затем зеленый брикет нагревают в печи с контролируемой атмосферой до температуры, обычно составляющей от 70% до 90% от температуры плавления металла.

При этой повышенной температуре атомная диффузия резко ускоряется. Атомы мигрируют через границы соседних частиц, заставляя контактные точки расти в твердые «шейки».

Представьте себе два кубика льда в стакане воды. Даже ниже точки замерзания они медленно слипнутся в местах контакта. Спекание достигает похожего эффекта для металлических частиц, но гораздо быстрее и полнее.

Результат: прочность, плотность и целостность

По мере того как частицы связываются и сплавляются, пустоты или поры между ними сжимаются, увеличивая плотность детали. Этот процесс атомного связывания придает компоненту его окончательную прочность, твердость и структурную целостность.

Деталь выходит из печи для спекания в виде твердого металлического компонента, готового к использованию или вторичной обработке.

Почему спекание является краеугольным камнем порошковой металлургии

Спекание — это не просто этап нагрева; это процесс, который раскрывает уникальные преимущества метода порошковой металлургии. Без него у вас просто хрупкий кирпич из прессованного порошка.

Достижение окончательных механических свойств

Основная цель спекания — развитие требуемых физических и механических свойств. Тщательно контролируя температуру, время и атмосферу печи, производители могут точно настроить конечную твердость, предел прочности на растяжение и плотность детали.

Создание сложных форм с высокой точностью

Порошковая металлургия превосходно подходит для прямого изготовления сложных внешних и внутренних форм из формы. Спекание закрепляет эту геометрию, упрочняя деталь «чистого размера» с минимальными потерями материала.

Это позволяет избежать обширной механической обработки и потерь материала, связанных с традиционными методами субтрактивного производства.

Проектирование пористости для конкретных применений

Хотя спекание уменьшает пористость, оно не всегда устраняет ее. Это может быть значительным преимуществом. Оставшиеся взаимосвязанные поры могут быть заполнены маслом для создания самосмазывающихся подшипников.

Внутренняя пористость также придает спеченным деталям превосходные виброгасящие характеристики, что является преимуществом во многих механических системах.

Понимание компромиссов

Несмотря на свою мощь, процесс спекания имеет присущие ему характеристики, которые создают как преимущества, так и ограничения.

Контролируемая, а не устраненная пористость

Остаточная пористость в большинстве спеченных деталей означает, что они могут не достичь максимальной прочности или пластичности полностью плотной кованой или литой детали. Это делает их непригодными для определенных высоконагруженных конструкционных применений.

Температура и атмосфера имеют решающее значение

Процесс спекания очень чувствителен. Неправильный контроль температуры может привести к неполному спеканию или, в худшем случае, к плавлению и деформации.

Кроме того, атмосфера печи должна строго контролироваться для предотвращения окисления, которое помешает правильному спеканию и испортит свойства компонента.

Воспроизводимость зависит от постоянства

Успех спекания для крупносерийного производства зависит от крайней однородности порошка, давления прессования и условий в печи. Любое отклонение может привести к изменениям в конечных размерах и механических характеристиках детали.

Выбор правильного решения для вашей цели

Спекание — это неотъемлемый процесс, который придает ценность порошковой металлургии. Ваша конкретная цель определяет, какой аспект спекания является наиболее важным.

- Если ваш основной фокус — сложные детали «чистого размера»: Спекание является ключом к упрочнению замысловатых конструкций с высокой точностью и минимальными потерями материала.

- Если ваш основной фокус — экономичное массовое производство: Процесс обеспечивает высокую повторяемость для больших объемов с меньшим энергопотреблением по сравнению с литьем, поскольку металл никогда полностью не плавится.

- Если ваш основной фокус — уникальные свойства материала: Спекание позволяет создавать детали с контролируемой пористостью для таких применений, как самосмазывание и виброгашение.

В конечном счете, спекание — это металлургический двигатель, который преобразует точно сформированный порошок в высокоэффективный спроектированный компонент.

Сводная таблица:

| Аспект | До спекания (Зеленый брикет) | После спекания (Готовая деталь) |

|---|---|---|

| Прочность | Слабая, хрупкая, ломкая | Прочная, связная, функциональная |

| Плотность | Сильно пористая | Повышенная плотность, поры сжимаются |

| Основная цель | Сохраняет форму от штампа | Достигает окончательных механических свойств |

| Ключевое преимущество | Сложная геометрия чистого размера | Закрепленная геометрия, минимальные отходы |

Готовы использовать спекание для разработки материалов в вашей лаборатории? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для надежных процессов спекания. Независимо от того, исследуете ли вы новые материалы или производите высокоэффективные компоненты, наши решения обеспечивают стабильные результаты. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в области порошковой металлургии и спекания.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь для лаборатории 1200℃

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Графитовая вакуумная печь с нижним выгрузкой для графитации углеродных материалов

Люди также спрашивают

- При какой температуре паяют алюминий? Освойте критическое температурное окно для прочных соединений

- Что такое плазменное азотирование? Обеспечьте превосходную износостойкость и долговечность компонентов

- Можно ли паять или твердопаять нержавеющую сталь? Освойте процесс для получения прочных и долговечных соединений

- Сколько времени занимает процесс вакуумной термообработки? Это зависит от вашего материала и желаемого результата

- Какой температурный диапазон используется для пайки твердым припоем? Достигните идеального соединения металлов с правильным нагревом

- Какова основная цель промежуточного отжига? Восстановление обрабатываемости и устранение хрупкости металлов

- Что такое камерная печь? Руководство по гибкой, высокоточной термической обработке

- Что такое пиролизная газификация в управлении отходами? Превратите отходы в ценные ресурсы