По своей сути, процесс Sinter HIP — это производственная технология, которая объединяет спекание порошка и горячее изостатическое прессование (HIP) в один интегрированный термический цикл. Он использует инертный газ при высокой температуре и высоком давлении для одновременной консолидации металлических или керамических порошков в твердую деталь, практически устраняя всю внутреннюю пористость. Это приводит к получению компонентов с почти идеальной плотностью и исключительными механическими свойствами.

Центральная проблема в порошковой металлургии — устранение крошечных пустот между частицами порошка. Sinter HIP решает эту проблему, применяя равномерное высокое давление на заключительных этапах спекания, схлопывая эти пустоты по мере того, как материал сплавляется, для достижения превосходной прочности и надежности за один эффективный шаг.

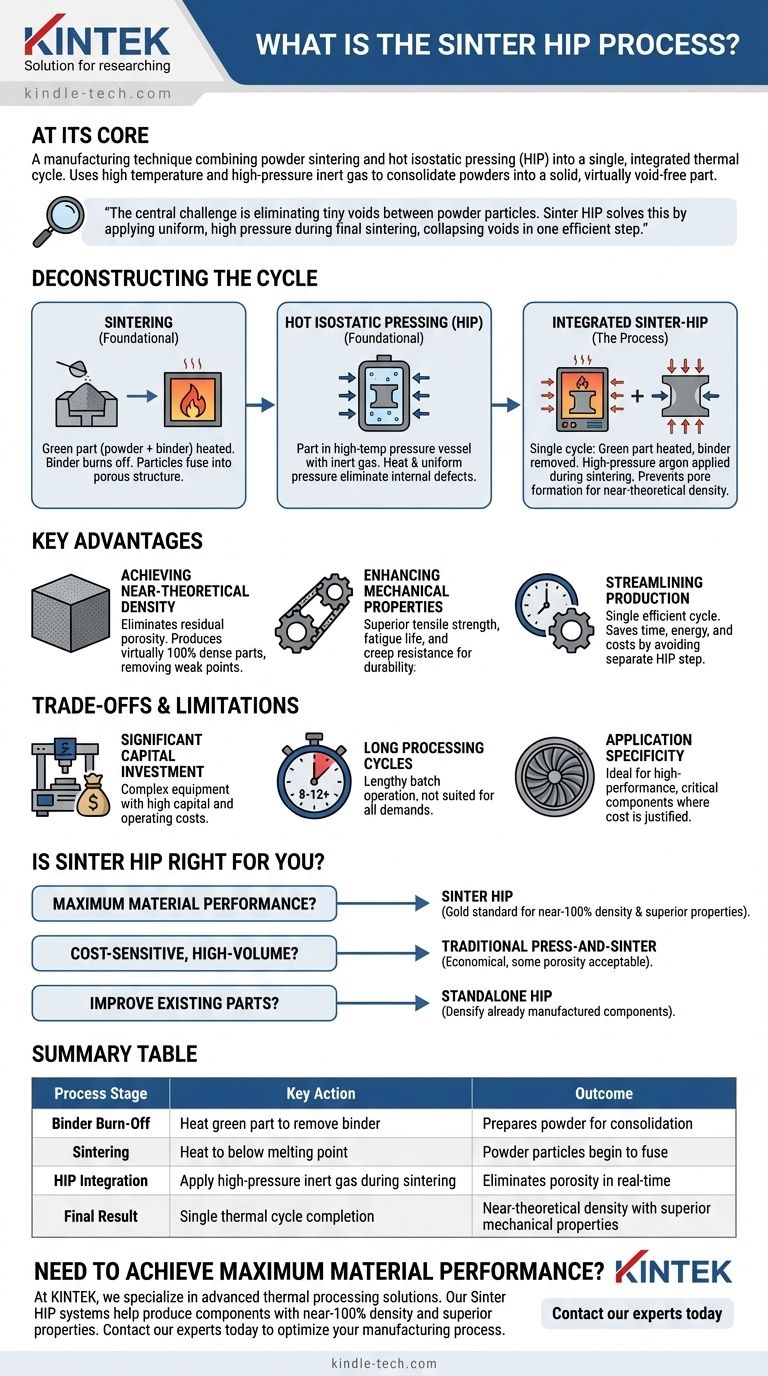

Деконструкция цикла Sinter HIP

Чтобы понять Sinter HIP, важно сначала понять два его основных процесса: спекание и горячее изостатическое прессование.

Роль спекания

Спекание начинается с формирования смеси материала порошка и временного связующего вещества в желаемую форму, известную как «зеленая заготовка». Затем эта заготовка нагревается в печи.

По мере повышения температуры связующее вещество выгорает. Когда температура становится достаточно высокой — но все еще ниже температуры плавления материала — поверхности частиц порошка начинают сливаться, скрепляя их в твердую, но все еще потенциально пористую структуру.

Роль горячего изостатического прессования (HIP)

Горячее изостатическое прессование — это процесс, предназначенный для уплотнения компонентов и устранения внутренних дефектов. Деталь помещается в сосуд высокого давления при высокой температуре.

Сосуд заполняется инертным газом, обычно аргоном, и одновременно нагревается и подвергается давлению. Это сочетание тепла и равномерного (изотропного) давления схлопывает внутренние пустоты и пористость в материале.

Интегрированный процесс Sinter-HIP

Sinter HIP объединяет эти две операции в один высокоэффективный цикл в одном специализированном оборудовании.

Процесс начинается с зеленой порошковой заготовки. Ее нагревают для выжигания связующего вещества, а затем температура продолжает расти до точки спекания. На этом этапе в печь вводится аргон под высоким давлением.

Это приложенное давление воздействует на материал по мере его спекания, предотвращая образование пор и закрывая любые, которые могут образоваться. Одновременное воздействие тепла и давления гарантирует, что деталь достигнет почти теоретической плотности по мере сплавления частиц порошка.

Ключевые преимущества интегрированного процесса

Объединение этих этапов дает значительные преимущества по сравнению с традиционными методами или выполнением этапов последовательно.

Достижение почти теоретической плотности

Основное преимущество — устранение остаточной пористости. Применяя изостатическое давление во время консолидации, Sinter HIP производит детали, которые практически на 100% плотные, устраняя внутренние слабые места, которые могут привести к разрушению компонента.

Улучшение механических свойств

Эта сверхвысокая плотность напрямую приводит к превосходным свойствам материала. Компоненты, обработанные с помощью Sinter HIP, демонстрируют значительно улучшенные предел прочности на растяжение, усталостную долговечность и сопротивление ползучести, что делает их более долговечными и надежными в экстремальных условиях.

Оптимизация производства

Выполнение спекания и уплотнения за один цикл намного эффективнее, чем двухэтапный процесс. Это устраняет необходимость охлаждать, обрабатывать и повторно нагревать детали для отдельного цикла HIP, экономя значительное время, энергию и эксплуатационные расходы.

Понимание компромиссов и ограничений

Хотя процесс Sinter HIP является мощным, он не является универсальным решением. Он сопряжен с определенными компромиссами, которые делают его более подходящим для одних применений, чем для других.

Значительные капитальные вложения

Оборудование, необходимое для Sinter HIP — печь, способная достигать как высоких температур, так и экстремальных давлений — является сложным и влечет за собой очень высокие капитальные и эксплуатационные расходы. Это основная причина его использования в высокоценных отраслях.

Длительные циклы обработки

Типичный цикл Sinter HIP может длиться от 8 до 12 часов или даже дольше, в зависимости от материала и размера детали. Хотя это быстрее, чем двухэтапный процесс, это все еще длительная периодическая операция, не подходящая для всех производственных потребностей.

Специфика применения

Процесс в основном используется для высокопроизводительных компонентов, где отказ недопустим, и стоимость оправдана. Он идеально подходит для консолидации порошков, но также используется для улучшения литых деталей и даже восстановления бывших в употреблении деталей, таких как лопатки турбин.

Является ли Sinter HIP правильным выбором для вашего проекта?

Выбор правильного производственного процесса полностью зависит от требований к производительности вашего проекта и экономических ограничений.

- Если ваш основной акцент — максимальная производительность материала: Sinter HIP является золотым стандартом для достижения почти 100% плотности и превосходных механических свойств в деталях из порошкового металла или керамики.

- Если ваш основной акцент — производство с учетом стоимости и большого объема: Традиционные методы прессования и спекания могут быть более экономичными для применений, где допустима некоторая остаточная пористость.

- Если ваш основной акцент — улучшение существующих литых или спеченных деталей: Отдельный цикл HIP — это правильный подход для уплотнения компонентов, которые уже были изготовлены.

Понимая это различие, вы можете стратегически выбрать наиболее эффективный и экономичный путь для достижения требуемой производительности вашего компонента.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| Выжигание связующего | Нагрев зеленой заготовки для удаления связующего | Подготовка порошка к консолидации |

| Спекание | Нагрев до температуры ниже точки плавления | Частицы порошка начинают сливаться |

| Интеграция HIP | Подача инертного газа под высоким давлением во время спекания | Устранение пористости в режиме реального времени |

| Конечный результат | Завершение одного термического цикла | Почти теоретическая плотность с превосходными механическими свойствами |

Вам необходимо достичь максимальной производительности материала для ваших высокоценных компонентов?

В KINTEK мы специализируемся на передовых решениях для термической обработки для лабораторных и промышленных применений. Наш опыт в оборудовании, таком как системы Sinter HIP, может помочь вам производить компоненты с почти 100% плотностью, превосходным пределом прочности на растяжение и повышенной усталостной долговечностью.

Независимо от того, работаете ли вы с металлическими порошками, керамикой или вам нужно улучшить существующие детали, KINTEK располагает лабораторным оборудованием и расходными материалами для удовлетворения ваших строгих требований.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения Sinter HIP могут оптимизировать ваш производственный процесс и обеспечить исключительную надежность для ваших наиболее ответственных применений.

Визуальное руководство

Связанные товары

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как горячее изостатическое прессование (HIP) улучшает свойства CuNiCoZnAlTi? Достижение теоретической плотности и максимальной прочности

- Каков принцип работы горячего изостатического прессования? Раскройте превосходную плотность и производительность материала

- Какие преимущества горячего изостатического прессования перед традиционным одноосным прессованием для электродных слоев Li6PS5Cl?

- Что такое горячее изостатическое прессование? Достижение идеальной плотности материала для критически важных компонентов

- Как горячие изостатические прессы улучшают характеристики сухих электродов? Повышение проводимости ASSB с помощью тепла и давления

- Почему горячее изостатическое прессование (ГИП) необходимо для аддитивного инконеля 718? Достижение 100% теоретической плотности

- Сколько времени занимает горячее изостатическое прессование? От часов до дней: полный цикл ГИП

- Какова температура и давление для горячего изостатического прессования? Достижение 100% плотных, высокопроизводительных материалов