По своей сути, требование к термообработке возникает, когда естественные, или «исходные», свойства материала недостаточны для его предполагаемого применения. Это контролируемый процесс нагрева и охлаждения, используемый для целенаправленного изменения внутренней структуры материала, тем самым улучшая определенные характеристики, такие как прочность, твердость или коррозионная стойкость, для соответствия строгим инженерным спецификациям.

Решение об использовании термообработки — это не шаг по умолчанию, а продуманный инженерный выбор. Она требуется, когда необходимо раскрыть скрытый потенциал материала, точно настроив его свойства, чтобы он выдерживал нагрузки и условия окружающей среды своей конкретной функции.

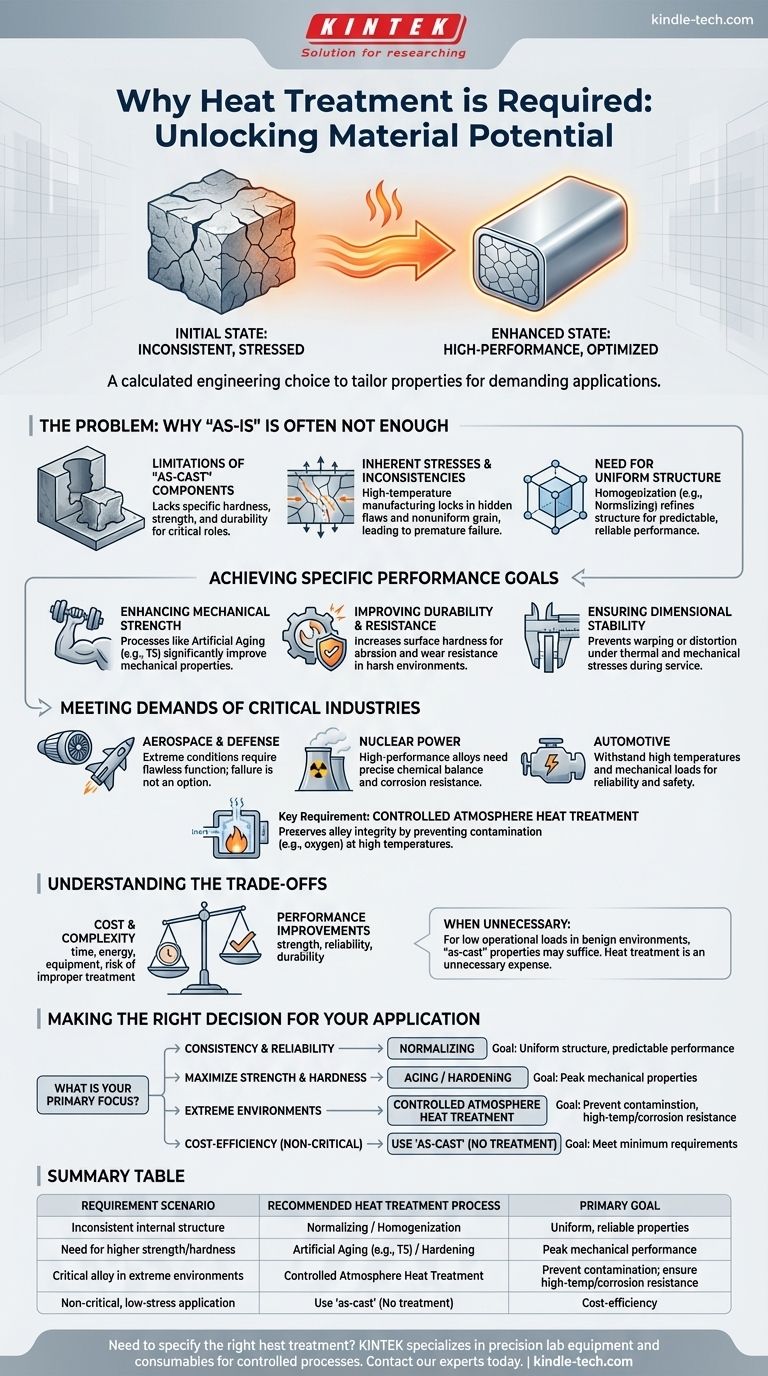

Почему исходное состояние материала часто недостаточно

Многие компоненты, особенно те, которые производятся методом литья или экструзии, не готовы к высокопроизводительному использованию сразу после их формирования. Их внутренняя структура может быть непоследовательной и содержать напряжения, которые ставят под угрозу их целостность.

Ограничения «литых» компонентов

Хотя некоторые детали могут использоваться «в литом состоянии» для менее требовательных задач, это часто не относится к критически важным компонентам. Исходному материалу может не хватать конкретной твердости, прочности или долговечности, необходимых для его работы.

Внутренние напряжения и несоответствия

Производственные процессы, включающие высокие температуры и быстрое охлаждение, такие как литье, могут создавать непоследовательную зернистую структуру и фиксировать внутренние напряжения. Эти скрытые дефекты могут привести к преждевременному разрушению под нагрузкой.

Необходимость однородной структуры

Для обеспечения предсказуемой и надежной работы внутренняя структура материала должна быть однородной по всему компоненту. Этот процесс, известный как гомогенизация, является основной причиной термообработки.

Одним из наиболее распространенных методов достижения этого является нормализация, которая уточняет зернистую структуру для обеспечения постоянных механических свойств по всей детали.

Достижение конкретных целей производительности

Термообработка — это не единый процесс, а набор методов, каждый из которых предназначен для получения определенного результата. Требование диктуется желаемым конечным свойством.

Повышение механической прочности

Процессы, такие как искусственное старение (как видно в состоянии T5), применяются после изготовления компонента. Эта обработка ускоряет процесс старения для значительного улучшения механических свойств и прочности.

Повышение долговечности и сопротивления

Если применение требует высокой устойчивости к истиранию или износу, термообработка необходима для увеличения поверхностной твердости материала. Это делает компонент более долговечным в его рабочей среде.

Обеспечение стабильности размеров

Помимо простого увеличения прочности, некоторые процессы термообработки необходимы для обеспечения стабильности размеров компонента на протяжении всего срока службы. Это предотвращает деформацию или искажение при воздействии термических циклов или механических напряжений.

Удовлетворение требований критически важных отраслей

Такие отрасли, как аэрокосмическая, автомобильная и атомная энергетика, работают в экстремальных условиях, где отказ компонентов недопустим. Это делает строго контролируемую термообработку абсолютным требованием.

Сохранение целостности сплава

Высокопроизводительные сплавы, используемые в этих секторах, получают свои особые свойства благодаря точному химическому балансу. Термообработка в контролируемой атмосфере требуется для предотвращения загрязнения кислородом или другими элементами во время процесса нагрева, что могло бы нарушить целостность сплава.

Выдерживание экстремальных условий

Компоненты в реактивных двигателях или химических реакторах должны безупречно функционировать при экстремальных температурах и в агрессивных средах. Термообработка — единственный способ придать необходимую высокотемпературную и коррозионную стойкость.

Понимание компромиссов

Термообработка — мощный инструмент, но ее применение должно быть оправдано. Это дополнительный шаг, который увеличивает как стоимость, так и сложность производственного процесса.

Когда термообработка не нужна

Если эксплуатационные нагрузки компонента низки, а его среда благоприятна, свойства «литого» материала могут быть вполне адекватными. В этих случаях термообработка является ненужными расходами.

Стоимость против производительности

Центральный компромисс всегда заключается в соотношении стоимости и производительности. Решение о термообработке зависит от того, оправдывают ли требуемые улучшения производительности инвестиции во время, энергию и оборудование.

Риск неправильной обработки

Неправильно выполненная термообработка может принести больше вреда, чем пользы. Она может вызвать новые проблемы, такие как растрескивание или деформация, превращая пригодный компонент в брак. Это делает точный контроль процесса крайне важным.

Принятие правильного решения для вашего применения

Выбор того, следует ли указывать термообработку, полностью зависит от функциональных требований компонента.

- Если ваша основная цель — согласованность и надежность: Нормализация часто требуется для обеспечения однородной внутренней структуры и предсказуемой производительности.

- Если ваша основная цель — максимальная прочность или твердость: Процесс старения или закалки необходим для достижения пиковых механических свойств материала.

- Если ваша основная цель — выживание в экстремальных условиях: Термообработка в контролируемой атмосфере является обязательной для критически важных сплавов, используемых в условиях высоких напряжений или высоких температур.

- Если ваша основная цель — экономическая эффективность для некритической детали: Использование компонента «в литом состоянии» — правильный выбор, при условии, что его присущие свойства соответствуют минимальным требованиям к конструкции.

В конечном итоге, термообработка является важным мостом между стандартным материалом и высокопроизводительным инженерным компонентом.

Сводная таблица:

| Сценарий требования | Рекомендуемый процесс термообработки | Основная цель |

|---|---|---|

| Неоднородная внутренняя структура | Нормализация / Гомогенизация | Однородные, надежные свойства |

| Потребность в более высокой прочности/твердости | Искусственное старение (например, T5) / Закалка | Пиковая механическая производительность |

| Критический сплав в экстремальных условиях | Термообработка в контролируемой атмосфере | Предотвращение загрязнения; обеспечение высокой термо-/коррозионной стойкости |

| Некритическое, низконагруженное применение | Использование «в литом состоянии» (без обработки) | Экономическая эффективность |

Нужно определить правильную термообработку для ваших компонентов? KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для контролируемых процессов термообработки. Независимо от того, разрабатываете ли вы материалы для аэрокосмической, автомобильной или промышленной отраслей, наши решения помогут вам достичь стабильных, высокопроизводительных результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования и убедиться, что ваши материалы соответствуют самым строгим спецификациям.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- Какая температура отжига трубок? Руководство по диапазонам, специфичным для материалов, для оптимальных результатов

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения