По своей сути, цель термической обработки состоит в том, чтобы намеренно изменить физические и механические свойства материала в соответствии с конкретным применением. Это строго контролируемый процесс нагрева и охлаждения металлов и сплавов для управления их внутренней микроструктурой, тем самым улучшая такие характеристики, как прочность, твердость и долговечность, или снимая внутренние напряжения для улучшения обрабатываемости.

Термическая обработка — это не одно действие, а набор сложных методов. Ее основная цель — раскрыть весь потенциал материала, настроив его внутреннюю структуру для обеспечения предсказуемой и превосходной производительности, которую исходный материал не смог бы обеспечить иначе.

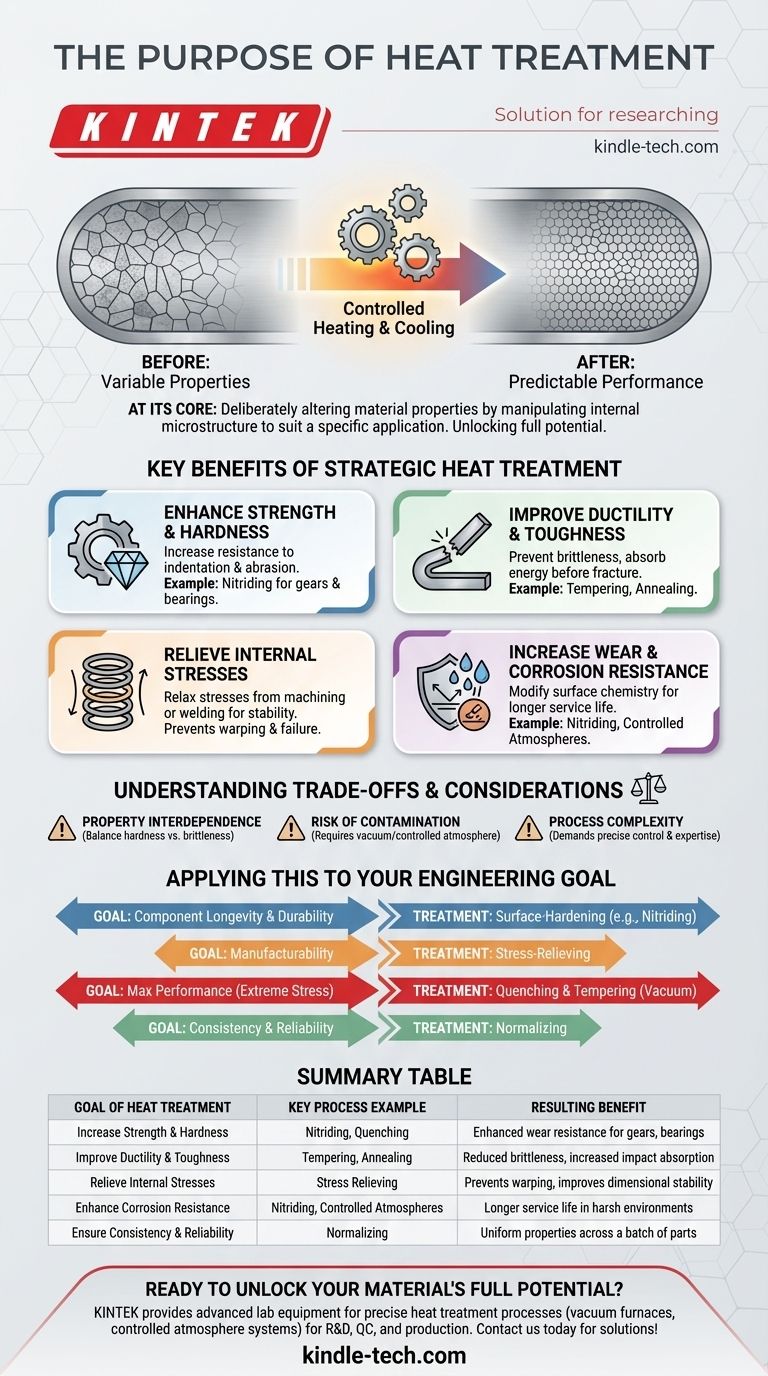

Основная цель: управление микроструктурой

Термическая обработка работает путем изменения кристаллической структуры, или микроструктуры, материала. Это внутреннее изменение определяет внешнее поведение и свойства материала.

Достижение предсказуемой производительности

Основная цель — создать однородный и стабильный материал. Такие процессы, как нормализация, используются для гомогенизации внутренней структуры, устранения несоответствий и обеспечения предсказуемости и надежности механических свойств материала от одной детали к другой.

Раскрытие скрытого потенциала

Многие сплавы, особенно сталь, обладают скрытыми свойствами, которые могут быть активированы только посредством термической обработки. Тщательно контролируя циклы нагрева и охлаждения, вы можете сделать стандартный кусок стали значительно прочнее, жестче или более устойчивым к износу.

Ключевые преимущества стратегической термической обработки

Применение правильной термической обработки открывает конкретные, желаемые результаты, которые имеют решающее значение для современного машиностроения и производства.

Повышение прочности и твердости

Одной из наиболее распространенных целей является повышение прочности материала и его сопротивления вдавливанию и истиранию. Поверхностные методы обработки, такие как азотирование, которое вводит азот, создают чрезвычайно твердую внешнюю корку, что критически важно для шестерен и подшипников.

Улучшение пластичности и ударной вязкости

Хотя твердость важна, важна и способность деформироваться без разрушения (пластичность), а также способность поглощать энергию до разрушения (ударная вязкость). Определенные виды термической обработки могут изменять структуру зерен материала для предотвращения хрупкости.

Снятие внутренних напряжений

Технологические процессы, такие как сварка, литье или интенсивная механическая обработка, вызывают значительные внутренние напряжения в детали. Эти напряжения могут привести к деформации или преждевременному разрушению. Термическая обработка используется для снятия этих напряжений, делая компонент стабильным и более удобным в работе.

Повышение стойкости к износу и коррозии

Специальные методы обработки могут коренным образом изменить поверхностную химию материала. Например, азотирование не только увеличивает твердость, но и значительно повышает устойчивость материала к коррозии, продлевая срок его службы в суровых условиях.

Понимание компромиссов и соображений

Термическая обработка — мощный инструмент, но она требует точности и понимания присущих ей компромиссов и рисков.

Взаимозависимость свойств

Часто существует компромисс между свойствами. Например, увеличение твердости материала до максимального уровня иногда может сделать его более хрупким и склонным к растрескиванию при внезапном ударе. Идеальная обработка уравновешивает эти конкурирующие характеристики.

Риск загрязнения

Окружающая среда материала во время обработки имеет решающее значение. Для высокоэффективных сплавов, используемых в аэрокосмической или автомобильной промышленности, неконтролируемая атмосфера может привести к попаданию примесей, которые ухудшают свойства материала. Вот почему термическая обработка в вакууме или другие методы с контролируемой атмосферой необходимы для предотвращения окисления и обеспечения качества.

Сложность процесса

Достижение желаемого результата требует точного контроля температуры, времени и скорости охлаждения. Эта сложность означает, что правильное выполнение требует специализированного оборудования и глубоких металлургических знаний, чтобы избежать повреждения компонента.

Применение этого к вашей инженерной цели

Ваша конкретная цель определяет тип необходимой термической обработки. Используйте это руководство для определения отправной точки.

- Если ваше основное внимание уделяется долговечности и надежности компонента: Вам следует изучить методы поверхностного упрочнения, такие как азотирование, для повышения износостойкости и коррозионной стойкости.

- Если ваше основное внимание уделяется технологичности: Методы снятия напряжений имеют решающее значение после сварки или интенсивной механической обработки для предотвращения деформации и обеспечения стабильности размеров.

- Если ваше основное внимание уделяется максимальной производительности при экстремальных нагрузках: Изучите такие процессы, как закалка и отпуск, часто в вакуумной среде, особенно для высокоэффективных сплавов, используемых в аэрокосмической или автомобильной технике.

- Если ваше основное внимание уделяется однородности и надежности партии деталей: Нормализация является ключевым процессом для обеспечения однородной микроструктуры и предсказуемых механических свойств.

В конечном счете, понимание термической обработки позволяет вам выбрать не просто материал, а его оптимальное состояние для поставленной задачи.

Сводная таблица:

| Цель термической обработки | Пример ключевого процесса | Полученный результат |

|---|---|---|

| Повышение прочности и твердости | Азотирование, Закалка | Повышенная износостойкость шестерен, подшипников |

| Улучшение пластичности и ударной вязкости | Отпуск, Отжиг | Снижение хрупкости, повышение поглощения удара |

| Снятие внутренних напряжений | Снятие напряжений | Предотвращение деформации, улучшение стабильности размеров |

| Повышение коррозионной стойкости | Азотирование, Контролируемые атмосферы | Более длительный срок службы в суровых условиях |

| Обеспечение однородности и надежности | Нормализация | Однородные свойства по всей партии деталей |

Готовы раскрыть весь потенциал ваших материалов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точных процессов термической обработки. Независимо от того, занимаетесь ли вы исследованиями и разработками, контролем качества или производством, наши решения — включая вакуумные печи и системы с контролируемой атмосферой — помогают вам достичь превосходных свойств материалов, однородности и надежности.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем поддержать конкретные потребности вашей лаборатории в области материаловедения и инженерии. Свяжитесь с нами через нашу контактную форму, чтобы поговорить с экспертом!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная кварцевая трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки молибдена

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Как чистить трубчатую печную трубу? Пошаговое руководство по безопасному и эффективному обслуживанию

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома