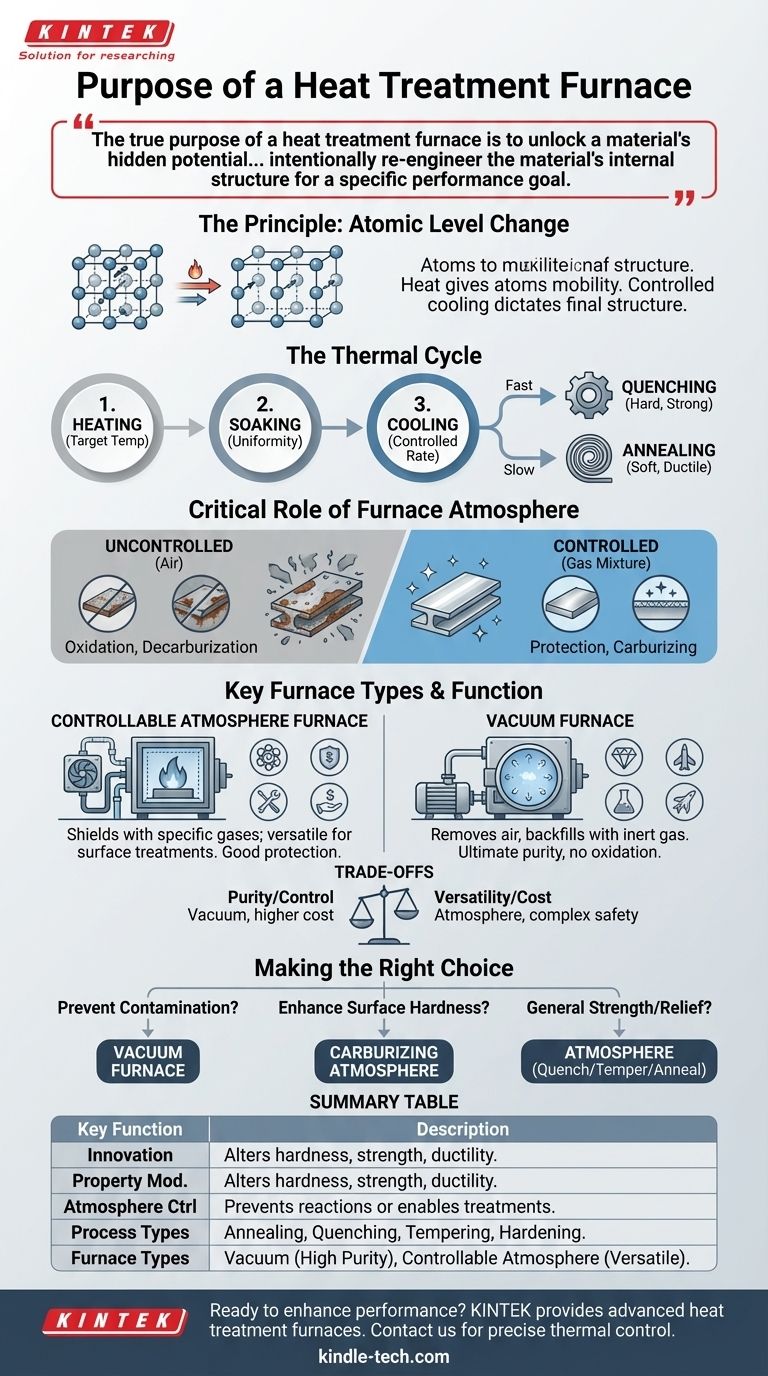

По своей сути, печь для термообработки представляет собой специализированную печь, предназначенную для изменения фундаментальных свойств материала посредством строго контролируемого цикла нагрева и охлаждения. Ее цель состоит не просто в нагревании чего-либо, а в точном манипулировании его внутренней кристаллической структурой, чтобы сделать его более прочным, мягким, долговечным или более устойчивым к износу. Это достигается путем контроля не только температуры, но и химической среды внутри рабочей камеры печи.

Истинное назначение печи для термообработки — раскрыть скрытый потенциал материала. Это достигается за счет использования точного термического цикла в тщательно контролируемой атмосфере для целенаправленного изменения внутренней структуры материала для достижения конкретной эксплуатационной цели.

Принцип: изменение материалов на атомном уровне

Функция печи для термообработки основана на простом принципе: тепло придает атомам подвижность. Контролируя эту подвижность и последующее охлаждение, можно определить окончательную структуру и, следовательно, свойства материала.

Термический цикл

Процесс термообработки состоит из трех основных стадий: нагрев, выдержка и охлаждение. Печь управляет каждой стадией с исключительной точностью.

Сначала материал нагревается до определенной целевой температуры. Затем он выдерживается при этой температуре — стадия, называемая выдержкой, — чтобы обеспечить равномерный нагрев всей детали и возможность желаемых внутренних изменений.

Наконец, материал охлаждается с определенной, контролируемой скоростью. Быстрое охлаждение, или закалка, может зафиксировать твердую, прочную структуру, в то время как медленное охлаждение, или отжиг, может сделать материал более мягким и пластичным.

Критическая роль атмосферы печи

Среда внутри печи так же важна, как и температура. При высоких температурах материалы могут вступать в реакцию с газами в воздухе, что приводит к нежелательным эффектам, таким как окисление (ржавление) или обезуглероживание (потеря углерода, что ослабляет сталь).

Атмосфера печи предназначена для предотвращения этих реакций. В некоторых случаях атмосфера также используется для целенаправленного введения элементов в поверхность материала, например, при цементации, когда углерод добавляется для упрочнения поверхности стали.

Основные типы печей и их функции

Основное различие между типами печей заключается в том, как они контролируют внутреннюю атмосферу.

Печи с контролируемой атмосферой

Эти печи используют определенную смесь газов для создания защитной или реактивной среды. Ключевые компоненты включают герметичный корпус печи и систему вентиляторов для равномерной циркуляции газовой смеси.

Эта контролируемая атмосфера действует как щит, защищая деталь от воздействия воздуха. Она также может служить носителем для элементов, предназначенных для химической реакции с поверхностью материала для улучшения его свойств.

Вакуумные печи

Вакуумная печь представляет собой высший уровень контроля атмосферы. Процесс начинается с помещения деталей в камеру и откачки почти всего воздуха и кислорода.

Затем камера часто заполняется нейтральным, нереактивным газом, таким как аргон. Это создает чрезвычайно чистую среду, полностью предотвращая окисление и другие нежелательные поверхностные реакции. Этот метод критически важен для высокопроизводительных, чувствительных материалов, таких как титан и никелевые суперсплавы, используемые в аэрокосмической промышленности.

Понимание компромиссов

Выбор процесса термообработки включает балансирование точности, потребностей материала и стоимости. Каждый тип печи имеет свой набор соображений.

Чистота процесса против стоимости

Вакуумная печь предлагает высочайший уровень чистоты и контроля, что делает ее идеальной для критически важных компонентов, которые не допускают каких-либо поверхностных загрязнений. Однако эта точность сопряжена с более высокими затратами на оборудование и эксплуатацию.

Атмосферная печь обеспечивает отличную защиту и более универсальна для процессов, требующих добавления элементов на поверхность. Это экономически эффективная рабочая лошадка для широкого спектра промышленных применений.

Безопасность и сложность

Оба типа печей являются сложными промышленными системами. Печи с контролируемой атмосферой требуют тщательного управления потенциально легковоспламеняющимися или взрывоопасными газовыми смесями, что требует надежных устройств безопасности и взрывозащиты.

Вакуумные печи работают при экстремальных давлениях и температурах (до 2400°F или 1315°C), требуя сложных, компьютерных систем для обеспечения однородности, повторяемости и безопасной работы.

Правильный выбор для вашей цели

Правильная печь и процесс полностью зависят от конечных свойств, которые необходимо получить в вашем компоненте.

- Если ваша основная цель — предотвращение любого поверхностного загрязнения: Вакуумная печь — лучший выбор, так как она удаляет реактивные элементы, вызывающие окисление и обезуглероживание.

- Если ваша основная цель — повышение твердости поверхности: Печь с контролируемой атмосферой, настроенная для такого процесса, как цементация, является правильным инструментом для этой работы.

- Если ваша основная цель — общая прочность или снятие напряжений: Печь с контролируемой атмосферой предлагает надежное и экономически эффективное решение для таких процессов, как закалка, отпуск или отжиг.

В конечном итоге, освоение термообработки заключается в использовании печи в качестве инструмента для точного определения окончательной формы и функции материала.

Сводная таблица:

| Ключевая функция | Описание |

|---|---|

| Изменение свойств | Изменяет твердость, прочность и пластичность материала посредством контролируемых термических циклов. |

| Контроль атмосферы | Предотвращает окисление/обезуглероживание или обеспечивает поверхностную обработку, такую как цементация. |

| Типы процессов | Включает отжиг, закалку, отпуск и специализированное поверхностное упрочнение. |

| Типы печей | Вакуумные (для высокой чистоты) и с контролируемой атмосферой (для универсальности и экономичности). |

Готовы улучшить характеристики ваших материалов? В KINTEK мы специализируемся на предоставлении передовых печей для термообработки, адаптированных к конкретным потребностям вашей лаборатории. Независимо от того, требуется ли вам максимальная чистота вакуумной печи или универсальные возможности системы с контролируемой атмосферой, наше оборудование обеспечивает точный термический контроль, повторяемые результаты и улучшенные свойства материала.

Позвольте нашим экспертам помочь вам выбрать идеальное решение для применений, от аэрокосмических компонентов до промышленных процессов упрочнения.

Свяжитесь с нами сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может способствовать достижению ваших исследовательских и производственных целей!

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое процесс отжига труб? Достигните оптимальной мягкости и пластичности для ваших труб

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- В чем разница между вертикальной и горизонтальной печью? Найдите идеальное решение для планировки вашего дома