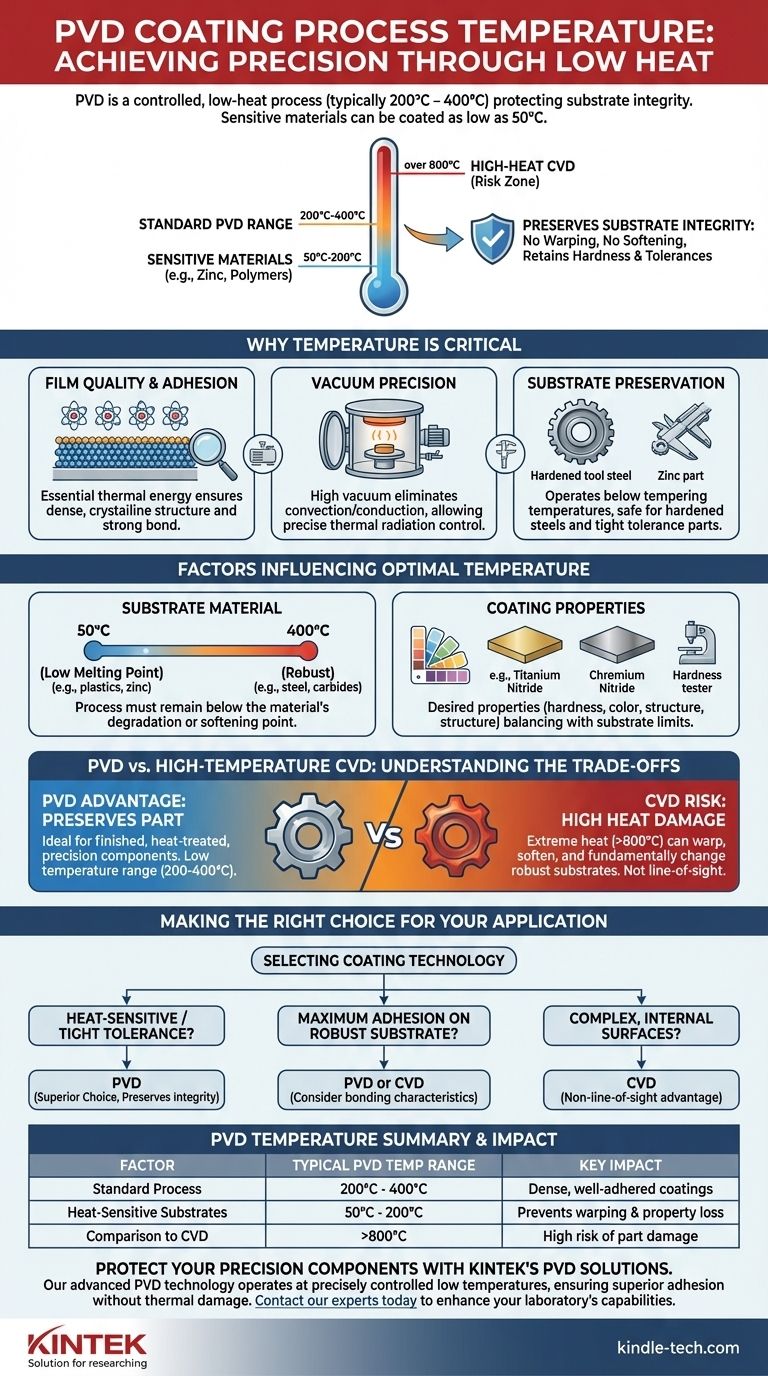

Технологическая температура для нанесения покрытий Физическим Осаждением из Паровой Фазы (PVD) — это не одно фиксированное значение, а контролируемый диапазон, обычно от 200°C до 400°C. Однако для более чувствительных материалов, таких как цинк или определенные полимеры, температура может поддерживаться на уровне до 50°C. Эта относительно низкая рабочая температура является определяющей характеристикой PVD и основной причиной выбора этого метода по сравнению с другими методами нанесения покрытий.

Ключевое преимущество PVD заключается не только в создаваемом покрытии, но и в используемом низкотемпературном процессе. Это предотвращает деформацию, размягчение или потерю критически важных термически обработанных свойств подложки, что делает его идеальным для прецизионных компонентов и материалов, чувствительных к нагреву.

Почему температура является критическим управляющим параметром

Температура — одна из наиболее важных переменных в процессе PVD. Она напрямую влияет на качество, адгезию и конечные свойства нанесенной тонкой пленки.

Роль температуры в качестве пленки

Хотя PVD является «низкотемпературным» процессом, определенное количество тепловой энергии необходимо. Эта энергия позволяет осажденным атомам располагаться в плотную, однородную и хорошо сцепленную кристаллическую структуру на поверхности компонента.

Неправильный контроль температуры может привести к получению пористой пленки с плохой адгезией или высоким внутренним напряжением, что приведет к преждевременному выходу из строя.

Процесс, основанный на вакууме

PVD проводится в вакуумной камере высокого разрешения. В этой среде теплопередача конвекцией и теплопроводностью исключается, остается только тепловое излучение.

Это дает инженерам-технологам чрезвычайно точный контроль над температурой детали, гарантируя, что тепло подается целенаправленно и равномерно, а не как неконтролируемый побочный продукт окружающей среды.

Сохранение целостности подложки

Возможность работать ниже температуры отпуска или отжига большинства материалов является самым значительным тепловым преимуществом PVD.

Это означает, что компоненты, изготовленные из закаленных инструментальных сталей, например, могут быть покрыты без потери твердости. Аналогичным образом, детали с очень жесткими допусками по размерам не будут деформироваться или искажаться во время цикла нанесения покрытия.

Факторы, влияющие на технологическую температуру PVD

Оптимальная температура для цикла PVD определяется комбинацией материала подложки и желаемого результата самого покрытия.

Материал подложки

Это доминирующий фактор. Процесс должен оставаться значительно ниже температуры, при которой материал подложки начинает деградировать, размягчаться или изменять свои свойства.

Материалы с низкой температурой плавления, такие как цинковые сплавы или пластмассы, требуют технологических температур в самом нижнем конце спектра PVD (50°C - 200°C). В отличие от них, прочные материалы, такие как сталь или карбиды, легко выдерживают верхний предел диапазона.

Материал и свойства покрытия

Различные материалы покрытий (например, нитрид титана, нитрид хрома) и желаемые конечные характеристики — такие как твердость, цвет или структура — имеют оптимальные температуры осаждения. Инженер должен сбалансировать идеальную температуру для покрытия с термическими пределами подложки.

Понимание компромиссов: PVD против высокотемпературного CVD

Выбор между PVD и высокотемпературной альтернативой, такой как Химическое Осаждение из Паровой Фазы (CVD), часто сводится к роли температуры.

Преимущество PVD: Сохранение детали

Низкий температурный диапазон PVD делает его выбором по умолчанию для готовых прецизионных компонентов. Он идеально подходит для нанесения покрытий на детали, которые уже прошли термообработку или не могут выдерживать никаких изменений размеров, такие как режущие инструменты, компоненты литья под давлением и оптические детали.

Контекст CVD: Когда высокий нагрев допустим

Процессы CVD работают при гораздо более высоких температурах, часто превышающих 800°C. Этот экстремальный нагрев способствует химической реакции, которая может создавать исключительно твердые и прочные покрытия.

Однако этот процесс подходит только для материалов, которые могут выдерживать такие температуры без размягчения или деформации. Это также не процесс с прямой видимостью, что дает ему преимущество при нанесении покрытий на сложные внутренние геометрии, куда PVD не может добраться.

Основной риск: Искажение и повреждение материала

Ключевой компромисс — целостность компонента. Выбор процесса, который слишком горяч для вашей подложки, необратимо повредит деталь, заставив ее потерять твердость, выйти из допуска по деформации или фундаментально изменить свои механические свойства. PVD почти полностью снижает этот риск.

Принятие правильного решения для вашего применения

Выбор правильной технологии нанесения покрытия требует согласования параметров процесса с материалом и функцией вашего компонента.

- Если ваш основной фокус — нанесение покрытий на материалы, чувствительные к нагреву, или детали с жесткими допусками: PVD — превосходный выбор, поскольку его низкая технологическая температура сохраняет целостность и размеры компонента.

- Если ваш основной фокус — достижение максимальной адгезии покрытия на прочной подложке, способной выдерживать экстремальный нагрев: Оба метода, PVD и CVD, жизнеспособны, но высокотемпературная химическая реакция CVD может обеспечить иные характеристики связи.

- Если ваш основной фокус — нанесение покрытий на сложные внутренние поверхности, невидимые для прямой видимости: Вероятно, более подходящим, чем PVD, будет процесс без прямой видимости, такой как Химическое Осаждение из Паровой Фазы (CVD).

В конечном счете, понимание роли температуры дает вам возможность выбрать процесс нанесения покрытия, который защищает не только поверхность, но и фундаментальную целостность всего вашего компонента.

Сводная таблица:

| Фактор | Типичный температурный диапазон PVD | Ключевое воздействие |

|---|---|---|

| Стандартный процесс | 200°C - 400°C | Плотные, хорошо сцепленные покрытия |

| Теплочувствительные подложки | 50°C - 200°C | Предотвращает деформацию и потерю свойств |

| Сравнение с CVD | >800°C | Высокий риск повреждения детали |

Защитите свои прецизионные компоненты с помощью решений KINTEK для PVD-покрытий.

Наша передовая технология PVD работает при точно контролируемых низких температурах, чтобы гарантировать, что ваши детали сохраняют свою твердость, точность размеров и критически важные свойства. Независимо от того, работаете ли вы с закаленными инструментальными сталями, цинковыми сплавами или полимерами, лабораторное оборудование и расходные материалы KINTEK разработаны для обеспечения превосходной адгезии покрытия без термического повреждения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши процессы PVD могут расширить возможности вашей лаборатории и защитить ваши самые ценные компоненты.

Визуальное руководство

Связанные товары

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Что такое горячее прессование (ламинирование)? Полное руководство по прочному и долговечному соединению материалов

- Что такое горячее прессование? Достижение превосходной плотности и сложных форм с помощью тепла и давления

- Каково преимущество использования горячего прессования? Создание более прочных и сложных деталей

- Что такое горячая штамповка прессованием? Создание сложных, высокопрочных металлических компонентов

- Как работает горячее прессование? Достижение максимальной плотности для передовых материалов