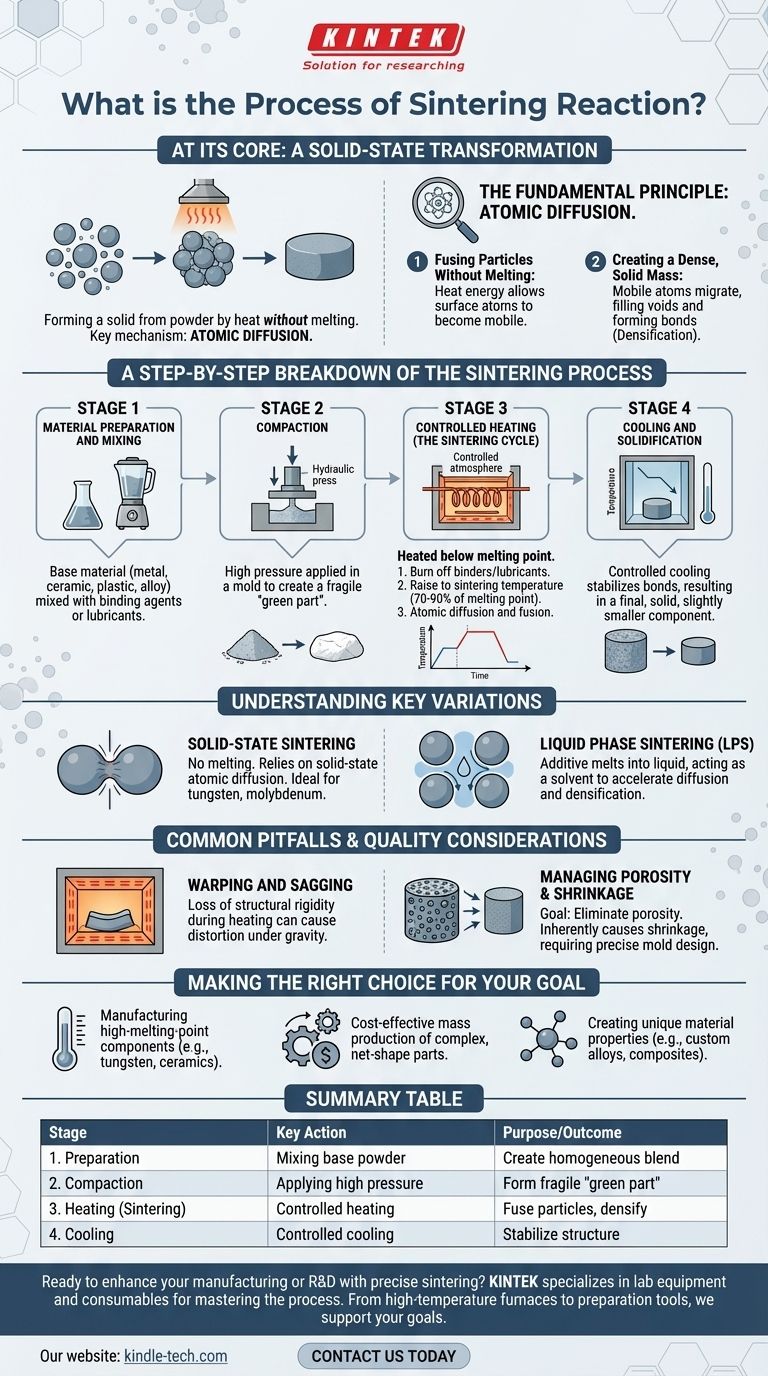

По своей сути, процесс спекания — это метод формирования твердого, плотного объекта из порошка путем приложения тепла без перевода материала в жидкое состояние. Основные этапы включают подготовку и прессование порошка в желаемую форму, а затем нагрев его в контролируемой среде до температуры, немного ниже точки плавления, что заставляет отдельные частицы сливаться вместе.

Спекание — это не процесс плавления; это твердофазное преобразование. Ключевым механизмом является атомная диффузия, при которой тепло придает атомам энергию для перемещения через границы частиц, эффективно сваривая порошок в единую, сплошную массу с уменьшенной пористостью.

Основной принцип: Атомная диффузия

Сплавление частиц без плавления

Спекание работает потому, что тепло обеспечивает энергию. Даже значительно ниже точки плавления материала эта энергия позволяет атомам на поверхности каждой порошковой частицы стать подвижными.

Эти подвижные атомы мигрируют через точки контакта между соседними частицами. Этот процесс, известный как атомная диффузия, постепенно заполняет пустоты между частицами и формирует прочные металлические или химические связи.

Создание плотной, твердой массы

Результатом этого движения атомов является уплотнение (денсификация). Общий объект немного сжимается по мере устранения пор между частицами, и его плотность увеличивается, превращая рыхлый или слабо спрессованный порошок в прочную, твердую деталь.

Пошаговое описание процесса спекания

Хотя детали различаются в зависимости от материала, производственный процесс обычно включает четыре отдельных этапа.

Этап 1: Подготовка и смешивание материала

Процесс начинается с основного материала в виде порошка. Это может быть чистый металл, керамика, пластик или заранее определенный сплав.

Часто добавляют другие вещества. Это могут быть связующие вещества для удержания порошка вместе или смазочные материалы для облегчения прессования. Для определенных применений смешивают порошки различных материалов для создания композита или специфического сплава.

Этап 2: Прессование (Компактирование)

Подготовленный порошок помещают в матрицу или форму, соответствующую окончательной желаемой форме. Затем применяется огромное давление для прессования порошка.

Этот этап заставляет частицы тесно контактировать, создавая хрупкий объект с консистенцией мела. Этот предварительно спеченный объект часто называют «сырой заготовкой» (green part).

Этап 3: Контролируемый нагрев (Цикл спекания)

Сырая заготовка помещается в специальную печь с контролируемой атмосферой. Цикл нагрева точен и критически важен для успеха.

Сначала температуру медленно повышают для выжигания любых смазочных материалов или связующих веществ, использовавшихся на этапе подготовки. Атмосфера в печи часто контролируется для предотвращения окисления материала.

Затем температуру повышают до температуры спекания — обычно 70–90% от точки плавления материала. Деталь выдерживается при этой температуре, что позволяет происходить атомной диффузии и частицам сплавляться вместе.

Этап 4: Охлаждение и затвердевание

Наконец, деталь охлаждают контролируемым образом. Это позволяет новообразованным связям стабилизироваться, а окончательной кристаллической структуре закрепиться, в результате чего получается единый, прочный и твердый компонент. Окончательные размеры будут немного меньше, чем у сырой заготовки, из-за уплотнения — это фактор, который необходимо учитывать при первоначальном проектировании формы.

Понимание ключевых вариаций

Не все спекание одинаково. Процесс можно изменять для достижения различных результатов или для работы с разными материалами.

Твердофазное спекание

Это наиболее распространенная форма спекания, при которой весь процесс происходит без плавления какой-либо части материала. Он полностью зависит от атомной диффузии в твердом состоянии и необходим для материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден.

Спекание с жидкой фазой (LPS)

В этом варианте с основным порошком смешивается добавка с более низкой температурой плавления. При нагревании эта добавка плавится, превращаясь в жидкость, в то время как основной материал остается твердым.

Эта жидкость течет в поры между твердыми частицами. Она действует как растворитель, ускоряя диффузию и помогая твердым частицам перестроиться в более плотную конфигурацию, что ускоряет весь процесс.

Распространенные ошибки и соображения по качеству

Достижение идеальной спеченной детали требует тщательного контроля процесса для предотвращения распространенных дефектов.

Риск коробления и провисания

На этапе нагрева компонент теряет некоторую структурную жесткость до полного формирования новых связей. Под действием силы тяжести неподдерживаемые или сложные детали могут коробиться, провисать или деформироваться. Правильная поддержка внутри печи имеет решающее значение.

Управление пористостью и усадкой

Основная цель спекания — устранить пористость (пустое пространство между частицами). Неполное спекание оставит деталь пористой и слабой.

И наоборот, процесс уплотнения неизбежно вызывает усадку детали. Эта усадка должна быть точно рассчитана и учтена в первоначальной конструкции формы, чтобы гарантировать, что конечная деталь соответствует допускам по размерам.

Выбор правильного варианта для вашей цели

Спекание — это универсальная и мощная технология, но ее применение зависит от вашей конкретной цели.

- Если ваша основная цель — изготовление компонентов с высокой температурой плавления: Спекание — идеальный метод, поскольку он позволяет избежать экстремальных затрат энергии и технических трудностей, связанных с попыткой литья при плавлении таких материалов, как вольфрам или керамика.

- Если ваша основная цель — экономичное массовое производство: Спекание отлично подходит для создания сложных деталей «чистого размера» (net-shape) с минимальными потерями материала и сниженной потребностью в постобработке, что делает его очень экономичным для больших объемов.

- Если ваша основная цель — создание уникальных свойств материала: Спекание позволяет комбинировать материалы способами, невозможными при плавлении, что дает возможность проектировать специальные сплавы, металломатричные композиты и керметы.

Контролируя тепло и давление, спекание превращает простые порошки в сложные, высокоэффективные компоненты.

Сводная таблица:

| Этап | Ключевое действие | Назначение/Результат |

|---|---|---|

| 1. Подготовка | Смешивание основного порошка со связующими/смазочными материалами | Создание гомогенной смеси для последовательного прессования |

| 2. Прессование | Применение высокого давления в форме | Формирование хрупкой «сырой заготовки» желаемой формы |

| 3. Нагрев (Спекание) | Контролируемый нагрев ниже точки плавления | Сплавление частиц посредством атомной диффузии; уплотнение детали |

| 4. Охлаждение | Контролируемое охлаждение в печи | Стабилизация связей и закрепление окончательной структуры компонента |

Готовы улучшить свое производство или исследования с помощью точного спекания?

KINTEK специализируется на лабораторном оборудовании и расходных материалах, необходимых для освоения процесса спекания. Независимо от того, разрабатываете ли вы новые материалы, оптимизируете производственные циклы или обеспечиваете стабильное качество, наш опыт и надежная продукция поддерживают ваши цели — от высокотемпературных печей с контролируемой атмосферой до инструментов для подготовки материалов.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам получить более прочные, сложные детали с большей эффективностью и меньшими потерями.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для искрового плазменного спекания SPS

- Вакуумная печь для спекания зубной керамики

Люди также спрашивают

- Как высокотемпературная вакуумная печь для спекания способствует постобработке циркониевых покрытий?

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления

- Почему зеленые тела, полученные методом струйного нанесения связующего, должны проходить обработку в вакуумной печи для спекания?

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов