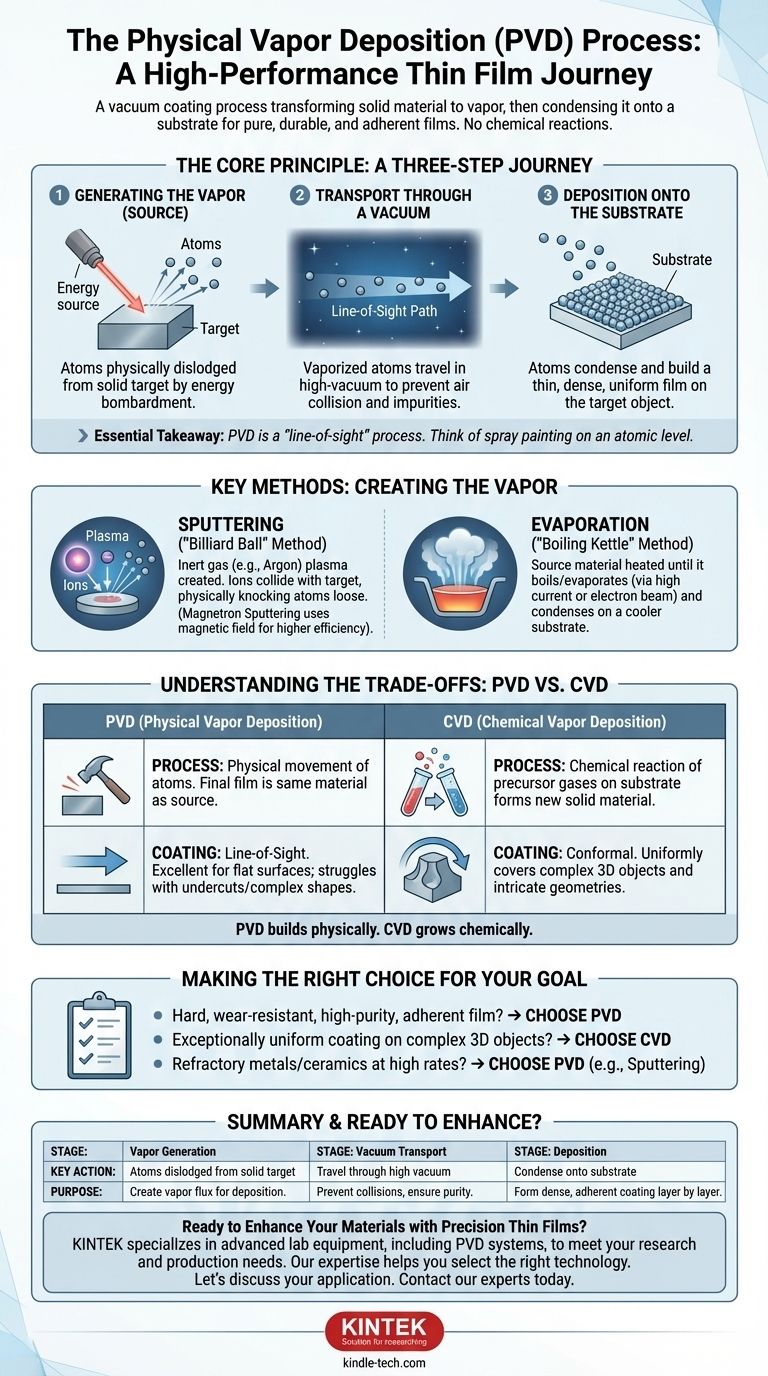

По своей сути, физическое осаждение из паровой фазы (PVD) — это процесс вакуумного нанесения покрытий, который превращает твердый материал в пар, транспортирует его через вакуум и конденсирует на поверхности целевого объекта для формирования высокоэффективной тонкой пленки. Весь этот процесс является чисто физическим, включающим изменения состояния из твердого в газообразное и обратно в твердое, без каких-либо химических реакций, происходящих на самой подложке.

Важный вывод заключается в том, что PVD — это, по сути, процесс "прямой видимости". Представьте себе это как распыление краски на атомном уровне: атомы физически выбиваются из источника и движутся по прямой линии через вакуум, чтобы покрыть поверхность, в результате чего получаются чрезвычайно чистые, прочные и адгезионные пленки.

Основной принцип: трехэтапный путь

Процесс PVD, независимо от конкретной техники, следует фундаментальной последовательности событий внутри вакуумной камеры. Понимание этих шагов является ключом к пониманию того, как он достигает своих уникальных результатов.

Шаг 1: Генерация пара

Первый шаг — создание пара из твердого исходного материала, часто называемого "мишенью". Это достигается путем бомбардировки материала энергией, заставляющей атомы или группы атомов отрываться от его поверхности.

Шаг 2: Транспорт через вакуум

Эти высвобожденные атомы перемещаются через камеру с высоким вакуумом. Вакуум критически важен, потому что он устраняет молекулы воздуха, которые в противном случае столкнулись бы с испаренными атомами, рассеивая их и внося примеси в конечную пленку.

Шаг 3: Осаждение на подложку

Когда испаренные атомы достигают целевого объекта, известного как "подложка", они конденсируются обратно в твердое состояние. Это конденсация накапливается, слой за слоем, образуя тонкое, плотное и очень однородное покрытие на поверхности подложки.

Ключевые методы физического осаждения из паровой фазы

Хотя принцип один и тот же, существует два основных метода генерации исходного пара. Выбор метода зависит от исходного материала и желаемых свойств пленки.

Распыление (метод "бильярдного шара")

При распылении камера заполняется инертным газом, таким как аргон. Мощное электрическое поле ионизирует этот газ, создавая светящуюся плазму положительно заряженных ионов.

Эти ионы ускоряются к отрицательно заряженному исходному материалу (мишени). Они сталкиваются с мишенью с такой силой, что физически выбивают атомы, подобно тому, как биток разбивает пирамиду бильярдных шаров.

Распространенным вариантом является магнетронное распыление, которое использует магнитное поле для удержания плазмы вблизи мишени. Это значительно повышает эффективность процесса распыления, что приводит к более высоким скоростям осаждения.

Испарение (метод "кипящего чайника")

Термическое испарение — более простой метод. Исходный материал нагревается в вакуумной камере до тех пор, пока он буквально не закипит и не превратится в пар.

Это часто делается путем пропускания высокого электрического тока через материал или с помощью электронного луча для его нагрева. Затем этот пар движется через вакуум и конденсируется на более холодной подложке, подобно тому, как пар из чайника конденсируется на холодном окне.

Понимание компромиссов: PVD против CVD

Чтобы по-настоящему понять PVD, полезно сравнить его с его аналогом, химическим осаждением из паровой фазы (CVD). Хотя оба метода создают тонкие пленки, их механизмы принципиально различны.

Процесс: Физический против Химического

PVD физически перемещает атомы от источника к подложке. Материал конечной пленки такой же, как и исходный материал.

CVD, напротив, вводит газы-прекурсоры в камеру. Затем на поверхности подложки инициируется химическая реакция, в результате которой газы разлагаются и образуют совершенно новый твердый материал в виде пленки.

Свойства покрытия: Прямая видимость против Конформности

Поскольку атомы PVD движутся по прямым линиям, это процесс прямой видимости. Он отлично подходит для покрытия плоских поверхностей или открытых граней объекта, но с трудом покрывает поднутрения или внутреннюю часть сложных форм.

Газы CVD могут течь и реагировать на всех открытых поверхностях, что приводит к высоко конформному покрытию, которое равномерно покрывает даже самые сложные и замысловатые геометрии.

Условия эксплуатации: Материалы и температура

PVD исключительно хорошо осаждает материалы с очень высокими температурами плавления, включая многие металлы, сплавы и керамику, которые трудно испарить одним только нагревом.

Процессы CVD универсальны, но часто зависят от наличия подходящих летучих химических прекурсоров и могут требовать высоких температур для инициирования необходимых химических реакций на поверхности подложки.

Правильный выбор для вашей цели

Выбор правильного метода осаждения требует понимания основных преимуществ каждого процесса в отношении желаемого результата.

- Если ваша основная цель — твердое, износостойкое покрытие на инструменте или высокочистая металлическая пленка с отличной адгезией: PVD почти всегда является лучшим выбором.

- Если ваша основная цель — создание исключительно однородного покрытия на сложном трехмерном объекте, таком как внутренние трубки или микроэлектроника: способность CVD создавать конформные слои имеет решающее значение.

- Если ваша основная цель — осаждение тугоплавких металлов или некоторых видов керамики с высокой скоростью для промышленного применения: методы PVD, такие как магнетронное распыление, являются отраслевым стандартом.

В конечном итоге, выбор правильной технологии начинается с понимания того, что PVD физически строит пленку, а CVD химически ее выращивает.

Сводная таблица:

| Этап процесса | Ключевое действие | Назначение |

|---|---|---|

| 1. Генерация пара | Атомы физически выбиваются из твердой мишени (исходного материала). | Для создания потока пара для осаждения. |

| 2. Вакуумный транспорт | Высвобожденные атомы движутся по прямой линии в условиях высокого вакуума. | Для предотвращения столкновений с молекулами воздуха, обеспечивая чистоту и прямолинейное движение. |

| 3. Осаждение | Испаренные атомы конденсируются на поверхности подложки, образуя тонкую пленку. | Для формирования плотного, адгезионного и высокоэффективного покрытия слой за слоем. |

| Общие методы | Распыление (выбивание атомов) и Испарение (термическое кипение). | Различные методы для достижения начального этапа генерации пара. |

Готовы улучшить свои материалы с помощью прецизионных тонких пленок?

Выбор правильной технологии осаждения имеет решающее значение для достижения желаемых свойств покрытия, будь то исключительная твердость, высокая чистота или специфические электрические характеристики. Процесс PVD идеально подходит для создания прочных, износостойких покрытий и высокочистых металлических пленок с отличной адгезией.

KINTEK специализируется на передовом лабораторном оборудовании, включая системы PVD, для удовлетворения ваших конкретных исследовательских и производственных потребностей. Наш опыт поможет вам выбрать правильную технологию — будь то распыление или испарение — для обеспечения успеха вашего проекта.

Давайте обсудим ваше применение. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение PVD для вашей лаборатории.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

Люди также спрашивают

- Какая печь используется при высоких температурах? Сопоставьте ваш процесс с правильным высокотемпературным решением

- Какие факторы влияют на коэффициент распыления? Управляйте скоростью осаждения и качеством пленки

- Каково рабочее давление для фильтр-пресса? Освойте кривую давления для оптимального обезвоживания

- Каково назначение печи в лаборатории? Незаменимый инструмент для трансформации материалов

- Какова альтернатива управляемым компонентам (CNT)? Освойте управление состоянием форм React с правильным подходом

- Что такое процесс распыления при испарении? Поймите ключевые различия в методах ФЭС

- Каковы преимущества прочной конструкции в морозильных камерах со сверхнизкими температурами? Обеспечение долгосрочной безопасности и надежности образцов

- Какова правильная процедура отключения и демонтажа после завершения эксперимента? Обеспечьте безопасность и защиту вашего оборудования