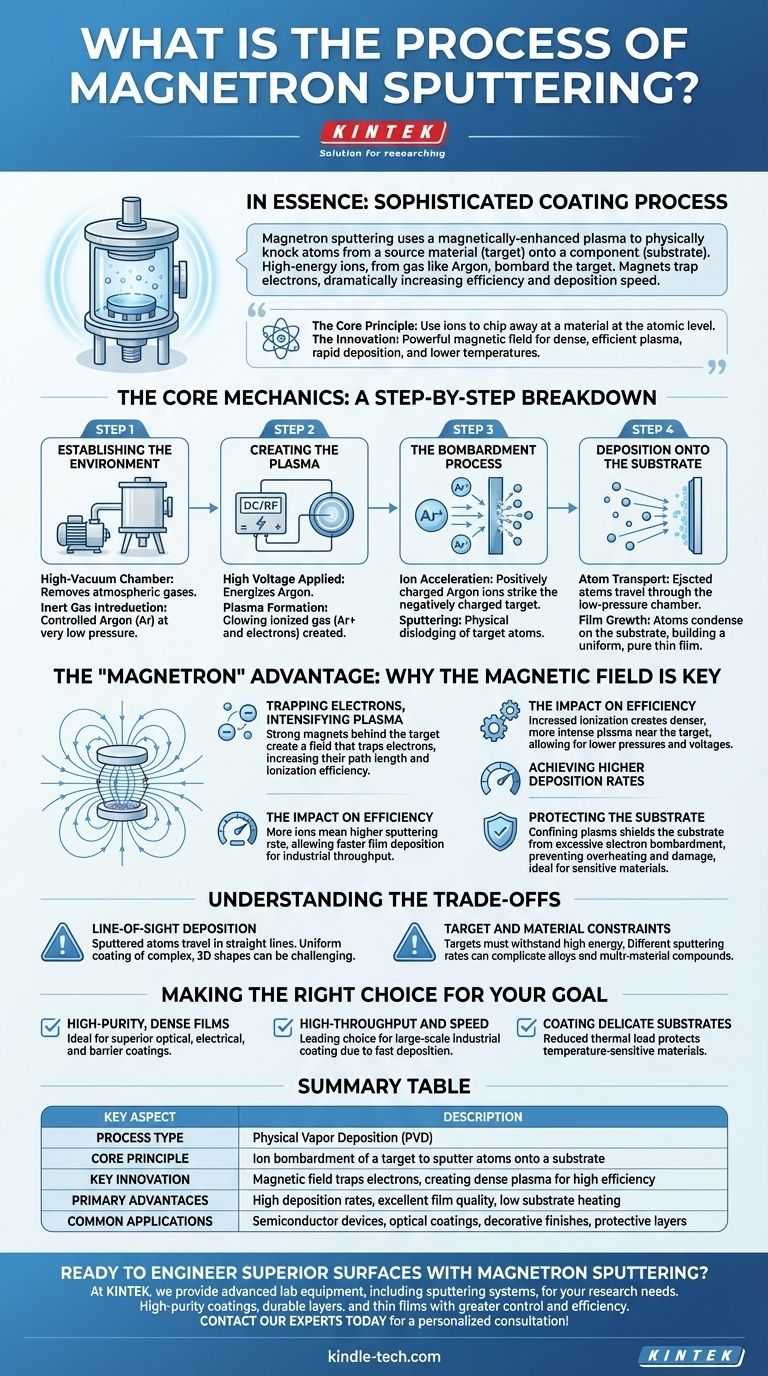

По сути, магнетронное напыление — это сложный процесс нанесения покрытий, в котором используется плазма, усиленная магнитным полем, для физического выбивания атомов из исходного материала (мишени) на компонент (подложку). Ионы с высокой энергией, генерируемые из такого газа, как аргон, бомбардируют мишень. Критическая роль магнитного поля заключается в удержании электронов вблизи мишени, что резко повышает эффективность плазмы и позволяет осуществлять более быстрое и контролируемое осаждение тонкой пленки.

Основной принцип прост: использовать ионы для отрыва материала на атомном уровне. Однако инновация магнетронного напыления заключается в использовании мощного магнитного поля для создания плотной, высокоэффективной плазмы, что позволяет быстро осаждать высококачественные пленки при более низких температурах и давлениях, чем другие методы.

Основные механизмы: пошаговое описание

Чтобы по-настоящему понять магнетронное напыление, лучше всего представить его как последовательность контролируемых событий, происходящих в высокотехнологичной среде.

Шаг 1: Создание среды

Весь процесс происходит внутри камеры высокого вакуума. Это критически важно, поскольку удаляет атмосферные газы, которые могут загрязнить пленку или помешать процессу.

После достижения вакуума в камеру подается небольшое, контролируемое количество инертного газа, чаще всего аргона (Ar), при очень низком давлении.

Шаг 2: Создание плазмы

На камеру подается высокое постоянное или радиочастотное напряжение. Материал, который необходимо нанести, известный как мишень, устанавливается в качестве катода (отрицательно заряженного).

Это сильное электрическое поле ионизирует аргоновый газ, отрывая электроны от атомов аргона. Это создает смесь положительно заряженных ионов аргона (Ar+) и свободных электронов, образуя светящийся ионизированный газ, называемый плазмой или «газовым разрядом».

Шаг 3: Процесс бомбардировки

Положительно заряженные ионы аргона сильно ускоряются электрическим полем в сторону отрицательно заряженной мишени.

Эти ионы сталкиваются с поверхностью мишени с такой силой, что физически выбивают, или «распыляют», отдельные атомы материала мишени.

Шаг 4: Осаждение на подложке

Выбитые атомы из мишени проходят через камеру с низким давлением. В конечном итоге они ударяются о покрываемый компонент, известный как подложка.

По прибытии эти атомы конденсируются на поверхности подложки, постепенно формируя однородную, тонкую и высокочистую пленку.

Преимущество «Магнетрона»: почему магнитное поле является ключевым

Описанный выше процесс — это простое распыление. Добавление магнитного поля — превращение его в магнетронное напыление — делает эту технику такой мощной и широко используемой.

Удержание электронов, усиление плазмы

Сильные магниты располагаются позади мишени. Это создает магнитное поле, которое удерживает более легкие, отрицательно заряженные электроны по петлеобразному пути непосредственно перед поверхностью мишени.

Без этого поля электроны терялись бы на стенках камеры. Удерживая их, их длина пути значительно увеличивается, а это означает, что они гораздо чаще сталкиваются с нейтральными атомами аргона и ионизируют их.

Влияние на эффективность

Эта повышенная ионизация создает гораздо более плотную и интенсивную плазму, которая концентрируется именно там, где она больше всего нужна: вблизи мишени.

Это позволяет поддерживать процесс напыления при гораздо более низких давлениях газа и напряжениях, повышая общую стабильность и контроль процесса.

Достижение более высоких скоростей осаждения

Более плотная плазма означает, что имеется значительно больше положительных ионов аргона, готовых бомбардировать мишень. Это напрямую приводит к гораздо более высокой скорости распыления, что позволяет быстрее осаждать пленки.

Это увеличение скорости является основной причиной, по которой магнетронное напыление предпочтительнее для промышленных применений и применений с высокой пропускной способностью.

Защита подложки

Ограничивая плазму и электроны вблизи мишени, подложка защищается от чрезмерной бомбардировки электронами. Это предотвращает перегрев и потенциальное повреждение, делая процесс идеальным для нанесения покрытий на чувствительные к температуре материалы, такие как пластмассы и полимеры.

Понимание компромиссов

Ни одна технология не обходится без ограничений, и быть эффективным консультантом означает признавать их.

Прямая видимость осаждения

Напыление по своей сути является процессом, требующим прямой видимости. Распыленные атомы движутся по относительно прямым линиям от мишени к подложке.

Это может затруднить равномерное покрытие сложных трехмерных форм с глубокими углублениями или поднутрениями без сложного вращения подложки.

Ограничения мишени и материала

Материал мишени должен быть изготовлен в определенной форме и должен выдерживать бомбардировку ионами высокой энергии и тепловую нагрузку.

Некоторые материалы распыляются с совершенно разной скоростью, что может усложнить нанесение легированных пленок или соединений из нескольких мишеней.

Выбор правильного решения для вашей цели

Магнетронное напыление — это не универсальное решение. Его ценность напрямую связана с конкретным результатом, которого вы хотите достичь.

- Если ваш основной акцент — высокочистые, плотные пленки: среда высокого вакуума и низкого давления идеальна для создания превосходных оптических, электрических покрытий или барьерных покрытий.

- Если ваш основной акцент — высокая пропускная способность и скорость: высокие скорости осаждения, обеспечиваемые магнитным полем, делают этот метод ведущим выбором для крупномасштабного промышленного нанесения покрытий.

- Если ваш основной акцент — нанесение покрытий на деликатные подложки: снижение тепловой нагрузки защищает чувствительные к температуре материалы, которые могут быть повреждены другими методами осаждения.

В конечном счете, магнетронное напыление обеспечивает исключительный уровень контроля для создания поверхностей на атомном уровне для достижения специфических функциональных свойств.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной принцип | Бомбардировка ионами материала мишени для распыления атомов на подложку. |

| Ключевая инновация | Магнитное поле удерживает электроны, создавая плотную плазму для высокой эффективности. |

| Основные преимущества | Высокие скорости осаждения, отличное качество пленки, низкий нагрев подложки. |

| Типичные применения | Полупроводниковые приборы, оптические покрытия, декоративные покрытия, защитные слои. |

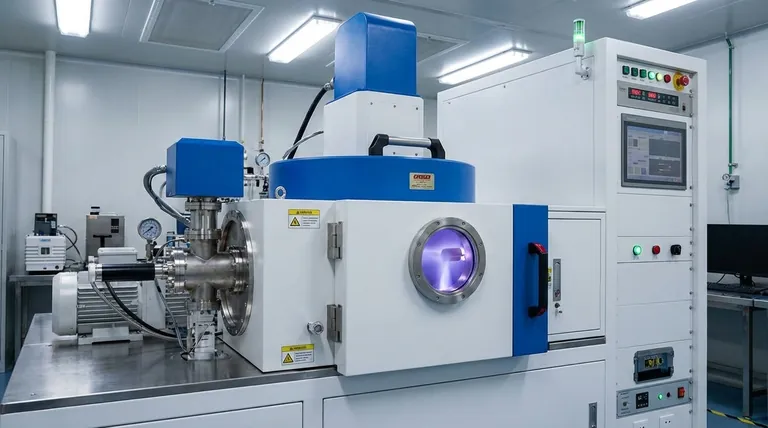

Готовы создавать превосходные поверхности с помощью магнетронного напыления?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования, включая системы напыления, для удовлетворения точных потребностей ваших исследований и разработок. Независимо от того, требуются ли вам высокочистые покрытия для полупроводников, долговечные слои для оптики или тонкие пленки для инновационных материалов, наш опыт поможет вам достичь ваших целей с большим контролем и эффективностью.

Давайте обсудим, как наши решения могут расширить возможности вашей лаборатории. Свяжитесь с нашими экспертами сегодня для получения индивидуальной консультации!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Система оборудования для химического осаждения из газовой фазы CVD, скользящая трубчатая печь PECVD с жидкостным газификатором, установка PECVD

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Вакуумная ловушка прямого охлаждения

Люди также спрашивают

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Каковы недостатки плазменно-усиленного химического осаждения из газовой фазы? Управление компромиссами низкотемпературного осаждения

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений