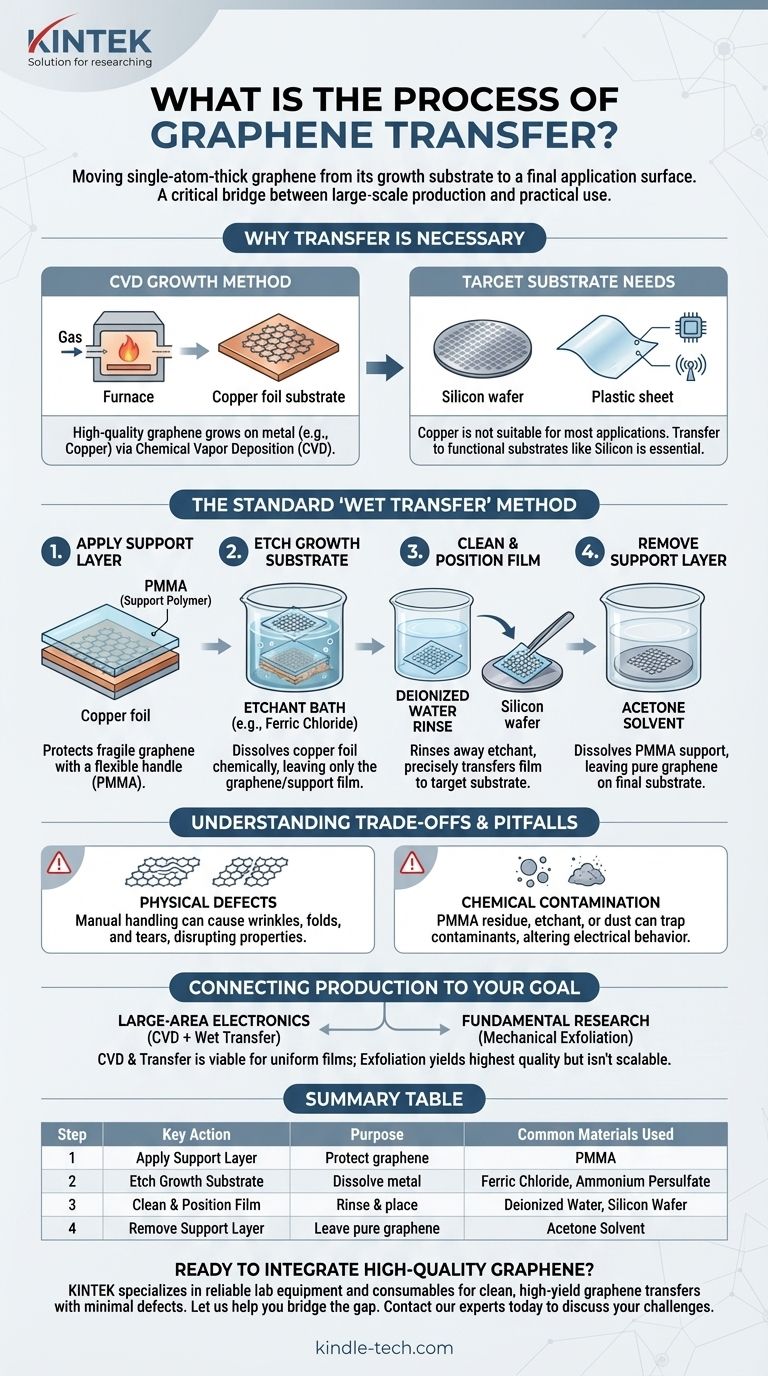

Проще говоря, перенос графена — это критически важный процесс перемещения одноатомного слоя графена с подложки, на которой он был выращен, на другую, конечную подложку, где он может быть использован. Эта многоступенчатая процедура обычно включает покрытие графена поддерживающим полимером, растворение исходной подложки для роста и осторожное нанесение оставшейся полимерно-графеновой пленки на целевую поверхность перед удалением опорного слоя.

Основная проблема при использовании графена заключается не только в его производстве, но и в деликатном процессе переноса, который устраняет разрыв между крупномасштабным ростом и практическим применением. Качество этого переноса напрямую определяет конечную производительность графеновой пленки.

Почему необходим процесс переноса?

Чтобы понять необходимость переноса, мы должны сначала рассмотреть, как производится высококачественный графен. Наиболее распространенным методом получения больших, однородных листов графена является химическое осаждение из газовой фазы (CVD).

Метод роста CVD

CVD включает нагрев подложки, обычно металлической фольги, такой как медь или никель, в печи. Затем вводится углеродсодержащий газ (например, метан), который распадается при высоких температурах. Атомы углерода затем перестраиваются на поверхности металлической фольги, образуя сплошной однослойный графен.

Дилемма подложки

Медная фольга, используемая для роста CVD, отлично подходит для катализирования образования графена, но не полезна для большинства конечных применений, таких как электроника или датчики. Чтобы использовать графен, его необходимо отделить от меди и перенести на функциональную подложку, такую как кремниевая пластина или гибкий пластиковый лист. Здесь процесс переноса становится необходимым.

Объяснение стандартного метода «мокрого переноса»

Наиболее распространенная и наглядная техника известна как мокрый перенос, в которой для травления и очистки графеновой пленки используются жидкости.

Шаг 1: Нанесение опорного слоя

Сначала на графен/медную фольгу наносится поддерживающий полимерный слой, чаще всего ПММА (тот же пластик, что используется в оргстекле). Этот полимер действует как гибкая, прозрачная ручка, предотвращая разрыв или складывание хрупкого, одноатомного листа графена при обращении.

Шаг 2: Травление подложки для роста

Затем весь сэндвич из ПММА/графена/меди помещается в химическую ванну, или «травитель» (например, хлорид железа(III) или надсернокислый аммоний). Это химическое вещество избирательно растворяет медную фольгу, не повреждая графен или опорный слой ПММА. Через несколько часов в жидкости остается только прозрачная пленка ПММА/графена.

Шаг 3: Очистка и позиционирование пленки

Хрупкая пленка осторожно переносится в ванну с деионизированной водой для смывания остатков травителей. Затем ее «вылавливают» из воды с помощью целевой подложки (например, кремниевой пластины). Этот шаг требует чрезвычайно точной работы, так как легко могут образоваться складки или пузыри.

Шаг 4: Удаление опорного слоя

После того как пленка позиционирована на целевой подложке и высушена, последний шаг — удаление опорного слоя ПММА. Это делается путем погружения всего образца в растворитель, такой как ацетон, который растворяет ПММА и оставляет на конечной подложке только чистый лист графена.

Понимание компромиссов и подводных камней

Хотя процесс переноса необходим, он является основным источником дефектов и загрязнений в графене, полученном методом CVD, что напрямую влияет на его конечное качество.

Риск физических дефектов

Ручная обработка, связанная с перемещением и укладкой пленки, может легко привести к складкам, заломам и микроскопическим разрывам. Эти структурные дефекты нарушают идеальную гексагональную решетку графена, что резко ухудшает его исключительные электронные и механические свойства.

Проблема химического загрязнения

Остатки от опорного слоя ПММА, травителя или даже окружающая пыль могут попасть между графеном и новой подложкой. Это загрязнение может изменить электрическое поведение графена, делая его менее надежным для высокопроизводительной электроники.

Узкое место для производства

Хотя CVD позволяет производить большие листы графена, процесс переноса часто медленный, деликатный и его трудно автоматизировать. Это создает значительное узкое место для масштабирования производства графена для широкого коммерческого использования.

Соединение производства с вашей целью

Ваш выбор производства и обработки графена полностью зависит от вашей конечной цели.

- Если ваш основной фокус — крупномасштабная электроника или прозрачные проводники: Рост CVD с последующим тщательным мокрым переносом является наиболее жизнеспособным путем для получения высококачественных, однородных пленок на функциональных пластинах.

- Если ваш основной фокус — фундаментальные исследования или первичное тестирование материала: Механическая эксфолиация («метод скотч-ленты») дает графен наивысшего качества и полностью исключает процесс переноса, но она не масштабируется и дает только крошечные образцы неправильной формы.

Понимание того, что путь графена включает как рост, так и перенос, является ключом к раскрытию его истинного технологического потенциала.

Сводная таблица:

| Шаг | Ключевое действие | Цель | Обычно используемые материалы |

|---|---|---|---|

| 1 | Нанесение опорного слоя | Защита графена при обращении | ПММА (Полимер) |

| 2 | Травление подложки для роста | Растворение исходной металлической фольги | Хлорид железа(III), Надсернокислый аммоний |

| 3 | Очистка и позиционирование пленки | Промывка и размещение на целевой подложке | Деионизированная вода, Кремниевая пластина |

| 4 | Удаление опорного слоя | Оставление чистого графена на конечной подложке | Растворитель ацетон |

Готовы интегрировать высококачественный графен в свои исследования или разработку продукта?

Процесс переноса графена деликатен, но наличие правильного лабораторного оборудования имеет решающее значение для успеха. KINTEK специализируется на предоставлении надежного лабораторного оборудования и расходных материалов — от точных травильных ванн до материалов для чистых помещений — которые необходимы вашей лаборатории для достижения чистого переноса графена с высоким выходом и минимальными дефектами и загрязнением.

Позвольте нам помочь вам преодолеть разрыв между производством графена и практическим применением. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут поддержать ваши конкретные задачи по обращению с графеном и его переносу.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оптические окна из CVD-алмаза для лабораторных применений

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

- Алмазные купола из CVD для промышленных и научных применений

- Лабораторная установка для вытяжки пленки из ПВХ для тестирования пленки

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах