Короче говоря, осаждение-преципитация — это общий термин для любого процесса, при котором твердый материал формируется или «выпадает в осадок» на поверхности из окружающей среды, такой как газ, плазма или раствор. Чаще это называют нанесением тонких пленок — основополагающим процессом в производстве электроники, оптики и передовых материалов. Основной принцип заключается в генерации атомов или молекул желаемого материала и точном контроле их конденсации или реакции на целевом объекте, называемом подложкой.

По своей сути, каждый процесс осаждения следует одной и той же фундаментальной последовательности: материал преобразуется в подвижное состояние (например, пар), транспортируется на поверхность, а затем преобразуется обратно в твердую пленку в контролируемых условиях. Конкретный метод, используемый для достижения этой последовательности, определяет технику и ее уникальные возможности.

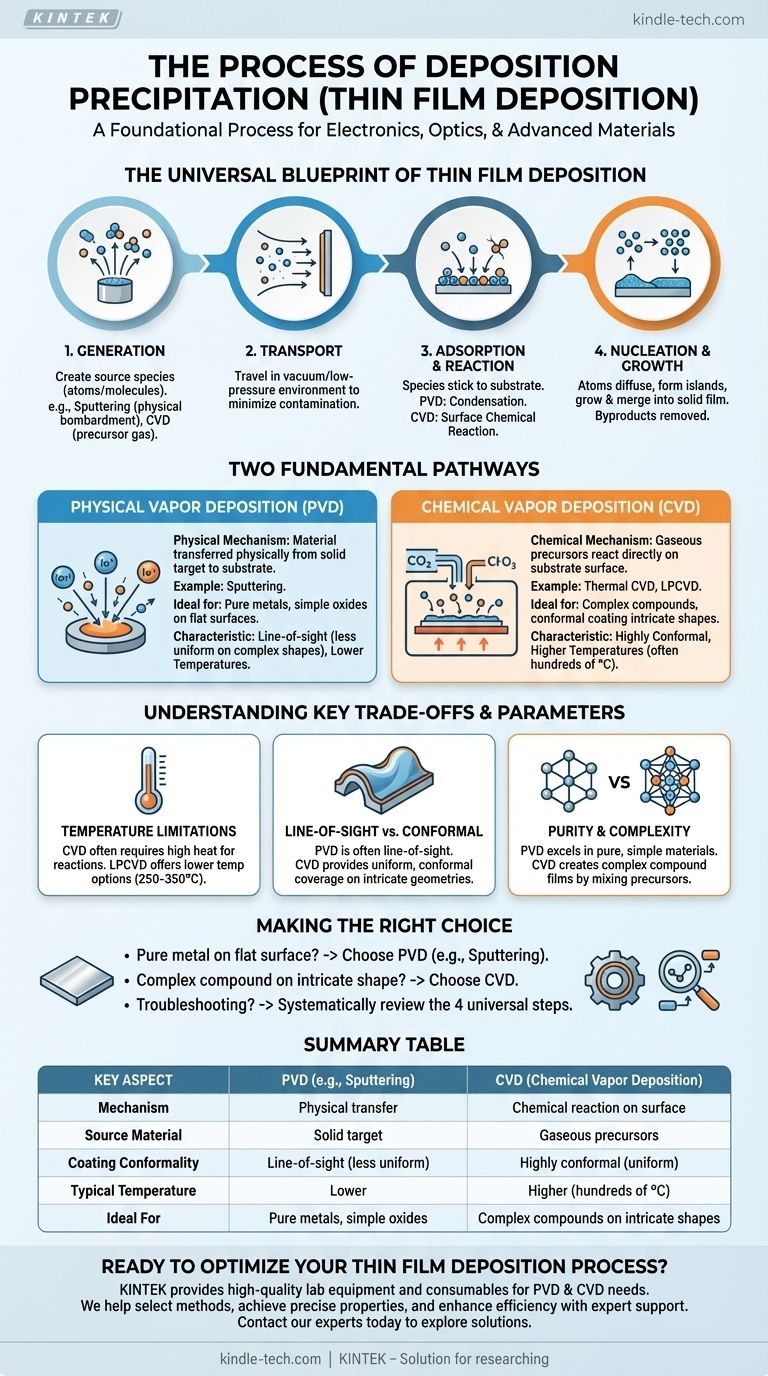

Универсальный план нанесения тонких пленок

Хотя конкретные методы различаются, почти все процессы осаждения можно разбить на четыре основных, хронологических этапа. Понимание этого универсального плана является ключом к раскрытию секрета создания тонких пленок.

Этап 1: Генерация осаждаемых частиц

Первый шаг — создание источника атомов или молекул, которые будут формировать пленку. Это основное различие между различными семействами методов осаждения.

Например, при распылении, физическом процессе, ионы высокой энергии (например, аргон) бомбардируют твердую «мишень» из желаемого материала, физически выбивая атомы и выбрасывая их в камеру.

При химическом осаждении из паровой фазы (CVD) источником является газ-прекурсор. Это летучее соединение вводится в камеру, перенося необходимые элементы в газообразном состоянии.

Этап 2: Транспортировка к подложке

После генерации эти атомы или молекулы должны пройти от своего источника к подложке, на которой будет расти пленка.

Эта транспортировка обычно происходит в вакууме или контролируемой среде с низким давлением. Это минимизирует загрязнение нежелательными фоновыми газами и контролирует путь, по которому частицы движутся к подложке.

Этап 3: Адсорбция и поверхностная реакция

Когда частицы достигают подложки, они должны прилипнуть к поверхности в процессе, называемом адсорбцией.

В чисто физических процессах это, по сути, конденсация. В химических процессах, таких как CVD, это критический этап, на котором адсорбированные молекулы-прекурсоры вступают в реакцию, часто инициируемую высокой температурой подложки.

Этап 4: Нуклеация, рост и удаление побочных продуктов

Адсорбированные атомы не образуют идеальную пленку мгновенно. Они диффундируют по поверхности, находят стабильные места и образуют небольшие островки в процессе, называемом нуклеацией (зародышеобразованием).

Затем эти островки растут и сливаются, образуя сплошную твердую пленку. В химических процессах этот этап также включает десорбцию любых газообразных побочных продуктов поверхностных реакций, которые затем откачиваются из камеры.

Два фундаментальных пути: Физический против Химического

Описанные выше четыре этапа универсальны, но методы, используемые для их достижения, как правило, делятся на две основные категории.

Физическое осаждение из паровой фазы (PVD)

Методы PVD используют физические механизмы для переноса материала. Распыление является классическим примером. Материал, который наносится, начинается как твердое тело, преобразуется в пар физическими средствами (бомбардировкой) и конденсируется обратно в твердое тело на подложке.

Химическое осаждение из паровой фазы (CVD)

Методы CVD используют химию для построения пленки. Газообразные прекурсоры вступают в химические реакции непосредственно на поверхности подложки, оставляя после себя твердую пленку в виде нелетучего продукта. Материал конечной пленки отличается от исходных газов.

Понимание компромиссов и ключевых параметров

Выбор между методами осаждения определяется желаемым результатом, а успех зависит от точного контроля нескольких переменных. Не существует единственного «лучшего» метода, есть только подходящий для конкретного применения.

Температурные ограничения

Процессы CVD часто требуют высоких температур (сотни градусов Цельсия) для запуска необходимых химических реакций. Это может сделать их непригодными для подложек, чувствительных к нагреву. Низкотемпературное CVD (LPCVD) — это один из вариантов, который работает при более низких температурах (250–350 °C), что делает его более экономичным и универсальным.

Прямая видимость против Конформных покрытий

Многие процессы PVD, такие как распыление, являются процессами «прямой видимости», что означает, что они покрывают поверхности, которые непосредственно подвержены воздействию источника. Это затрудняет равномерное покрытие сложных трехмерных форм. Процессы CVD, которые зависят от газа, часто могут создавать высококонформные покрытия, которые равномерно покрывают сложные геометрии.

Чистота и сложность

PVD часто отлично подходит для нанесения очень чистых, простых материалов, таких как металлы или основные оксиды. CVD превосходно подходит для создания сложных композитных материалов (таких как нитрид кремния или карбид титана) путем тщательного смешивания различных газов-прекурсоров.

Сделайте правильный выбор для вашей цели

Понимание основного процесса позволяет оценить, какой метод подходит для поставленной задачи.

- Если ваша основная цель — нанесение чистого металла на плоскую поверхность: Физический процесс, такой как распыление, часто является прямым и эффективным выбором.

- Если ваша основная цель — создание однородной сложной композитной пленки на сложной форме: Химический процесс, такой как CVD, вероятно, является лучшим подходом.

- Если вы устраняете неполадки в процессе осаждения: Систематически просматривайте четыре универсальных этапа — генерация, транспортировка, адсорбция/реакция и рост — чтобы выявить потенциальный источник проблемы.

Понимая эти фундаментальные принципы, вы сможете эффективно анализировать, сравнивать и контролировать практически любой процесс нанесения тонких пленок.

Сводная таблица:

| Ключевой аспект | PVD (например, распыление) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Механизм | Физический перенос (например, бомбардировка) | Химическая реакция на поверхности подложки |

| Исходный материал | Твердая мишень | Газообразные прекурсоры |

| Конформность покрытия | Прямая видимость (менее равномерно на сложных формах) | Высококонформно (равномерно на сложных геометриях) |

| Типичная температура | Ниже | Выше (часто сотни °C) |

| Идеально подходит для | Чистые металлы, простые оксиды на плоских поверхностях | Сложные соединения (например, нитрид кремния) на сложных формах |

Готовы оптимизировать ваш процесс нанесения тонких пленок?

Разрабатываете ли вы передовую электронику, оптические покрытия или специальные материалы, выбор правильной технологии нанесения критически важен для производительности и выхода годной продукции. KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, адаптированных к вашим конкретным потребностям в осаждении — от мишеней для распыления для PVD до газов-прекурсоров для CVD.

Мы поможем вам:

- Выбрать идеальный метод (PVD или CVD) для вашей подложки и применения.

- Достичь точных свойств пленки, от чистоты до конформности.

- Повысить эффективность процесса с помощью надежного оборудования и экспертной поддержки.

Давайте обсудим требования вашего проекта. Свяжитесь с нашими экспертами сегодня, чтобы узнать, как решения KINTEK могут продвинуть ваши исследования или производственные цели.

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Может ли плазменно-усиленное химическое осаждение из газовой фазы (PECVD) осаждать металлы? Почему PECVD редко используется для осаждения металлов

- В чем разница между плазменным и термическим ХОН? Выберите правильный метод для вашей подложки