Процесс вакуумной цементации — это строго контролируемая термообработка, используемая для упрочнения поверхности стальных деталей. Он включает нагрев стали в вакууме, введение богатого углеродом газа, такого как пропан, и нагрев для распада газа, который насыщает атомами углерода непосредственно поверхностный слой металла. Эта диффузия углерода создает чрезвычайно твердую, износостойкую внешнюю «корку», в то время как внутренняя «сердцевина» компонента остается прочной и пластичной.

Цементация — это не просто покрытие; это процесс диффузии, который коренным образом изменяет химический состав поверхности стали. Использование вакуума создает сверхчистую среду, обеспечивая точный контроль над конечной твердостью и глубиной упрочненного слоя без риска поверхностного загрязнения.

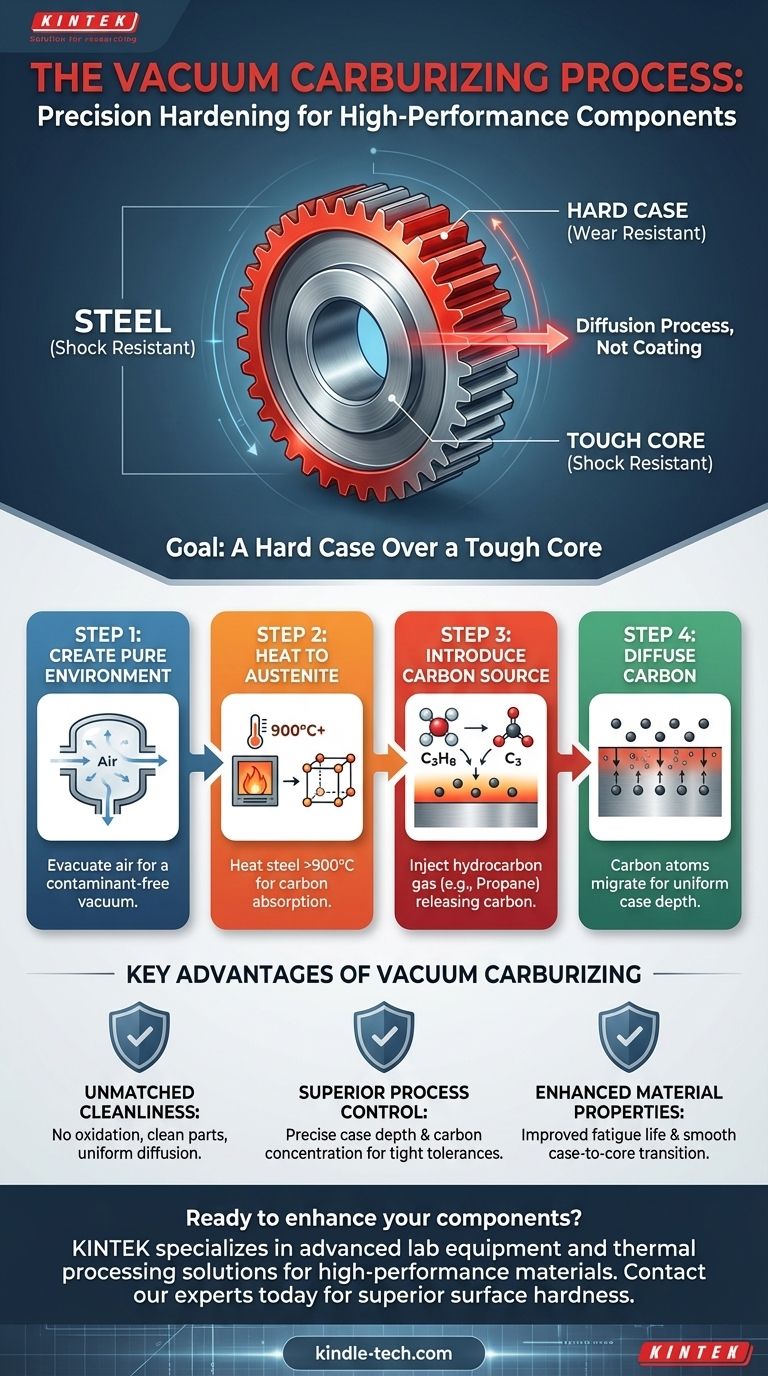

Цель: Твердая Корка Поверх Прочной Сердцевины

Основная цель цементации — создать компонент с двойной природой: поверхность, способная противостоять истиранию и износу, и сердцевина, способная поглощать удары и сопротивляться разрушению.

Роль Углерода в Стали

Проще говоря, больше углерода делает сталь тверже. Вводя дополнительный углерод в кристаллическую структуру поверхности стали, мы значительно повышаем ее твердость и износостойкость.

Почему не упрочнять всю деталь?

Деталь, упрочненная насквозь, становится хрупкой. Для таких деталей, как шестерни или подшипники, это критическая точка отказа. Прочная, нехрупкая сердцевина необходима для поглощения рабочих напряжений, в то время как твердая корка обеспечивает долговечную поверхность, необходимую для контакта с другими деталями.

Пошаговое Описание Вакуумной Цементации

Процесс представляет собой тщательно организованную последовательность нагрева, впрыска газа и диффузии, которая осуществляется в специальной вакуумной печи.

Шаг 1: Создание Чистой Среды

Стальные компоненты загружаются в печь, и воздух откачивается для создания вакуума. Этот критически важный первый шаг удаляет кислород и другие атмосферные загрязнители, которые могут реагировать с горячей сталью, гарантируя, что поверхность остается идеально чистой для оптимального поглощения углерода.

Шаг 2: Нагрев до Нужной Температуры

Печь нагревает детали до определенной температуры, обычно выше 900°C (1650°F). При этой температуре кристаллическая структура стали изменяется на фазу, называемую аустенитом, которая уникально способна растворять высокую концентрацию углерода.

Шаг 3: Введение Источника Углерода

Как только сталь достигает нужной температуры, в печь вводится углеводородный газ — чаще всего пропан (C3H8). Интенсивный нагрев заставляет молекулы пропана распадаться, высвобождая свободные атомы углерода на поверхности стали.

Шаг 4: Диффузия Углерода

Эти свободные атомы углерода затем мигрируют, или диффундируют, в поверхность стали. Глубина этого богатого углеродом слоя, известного как «глубина науглероженного слоя», точно контролируется температурой и временем, в течение которого детали подвергаются воздействию атмосферы, богатой углеродом.

Понимание Ключевых Преимуществ

Хотя существуют и другие методы цементации, использование вакуума дает явные и критически важные преимущества, особенно для высокопроизводительных применений.

Непревзойденная Чистота и Качество

Вакуумная среда предотвращает образование поверхностных оксидов. Это приводит к получению более чистых деталей, которые часто не требуют последующей очистки, и гарантирует, что диффузия углерода является однородной и предсказуемой.

Превосходный Контроль Процесса

Вакуумная цементация обеспечивает исключительный контроль над конечной концентрацией углерода и глубиной науглероженного слоя. Эта точность необходима для изготовления компонентов с жесткими допусками и высокими требованиями к производительности, например, в аэрокосмической и высокопроизводительной автомобильной промышленности.

Улучшенные Свойства Материала

Поскольку процесс очень чистый и контролируемый, он может привести к улучшению усталостной долговечности и общих характеристик компонента. Переход от твердой корки к прочной сердцевине является плавным и последовательным.

Выбор Правильного Решения для Вашей Цели

Вакуумная цементация — это премиальный процесс, предназначенный для применений, где производительность и надежность являются бескомпромиссными.

- Если ваш основной фокус — высокопроизводительные компоненты: Этот процесс является идеальным выбором для шестерен, подшипников и валов, требующих исключительной поверхностной твердости и усталостной прочности.

- Если ваш основной фокус — точность и повторяемость процесса: Контролируемая вакуумная среда обеспечивает непревзойденный контроль над глубиной науглероженного слоя и свойствами материала, устраняя изменчивость, характерную для старых атмосферных методов.

В конечном счете, вакуумная цементация дает вам возможность проектировать свойства материала поверхности компонента с точностью на молекулярном уровне.

Сводная Таблица:

| Шаг | Процесс | Ключевое Действие |

|---|---|---|

| 1 | Создание Чистой Среды | Откачка воздуха для создания вакуума, удаление загрязнителей. |

| 2 | Нагрев до Нужной Температуры | Нагрев стали выше 900°C для образования аустенита для поглощения углерода. |

| 3 | Введение Источника Углерода | Впрыск углеводородного газа (например, пропана) для высвобождения атомов углерода. |

| 4 | Диффузия Углерода | Позволить углероду мигрировать в поверхность стали на контролируемую глубину. |

Готовы улучшить свои компоненты с помощью прецизионной вакуумной цементации?

KINTEK специализируется на передовом лабораторном оборудовании и решениях для термической обработки, обслуживая отрасли, которые требуют высокопроизводительных материалов. Наш опыт гарантирует, что ваши шестерни, подшипники и критически важные детали достигнут превосходной поверхностной твердости, износостойкости и усталостной долговечности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные и производственные потребности!

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каковы преимущества пайки по сравнению со сваркой? Достижение чистого соединения металлов с минимальными деформациями

- Что такое вакуумная пайка? Полное руководство по высокочистому соединению металлов

- В чем разница между сваркой и вакуумной пайкой? Выберите правильный метод соединения для вашего проекта

- Какова стоимость печи для вакуумной пайки твердым припоем? Руководство по ключевым факторам и стратегии инвестирования

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях