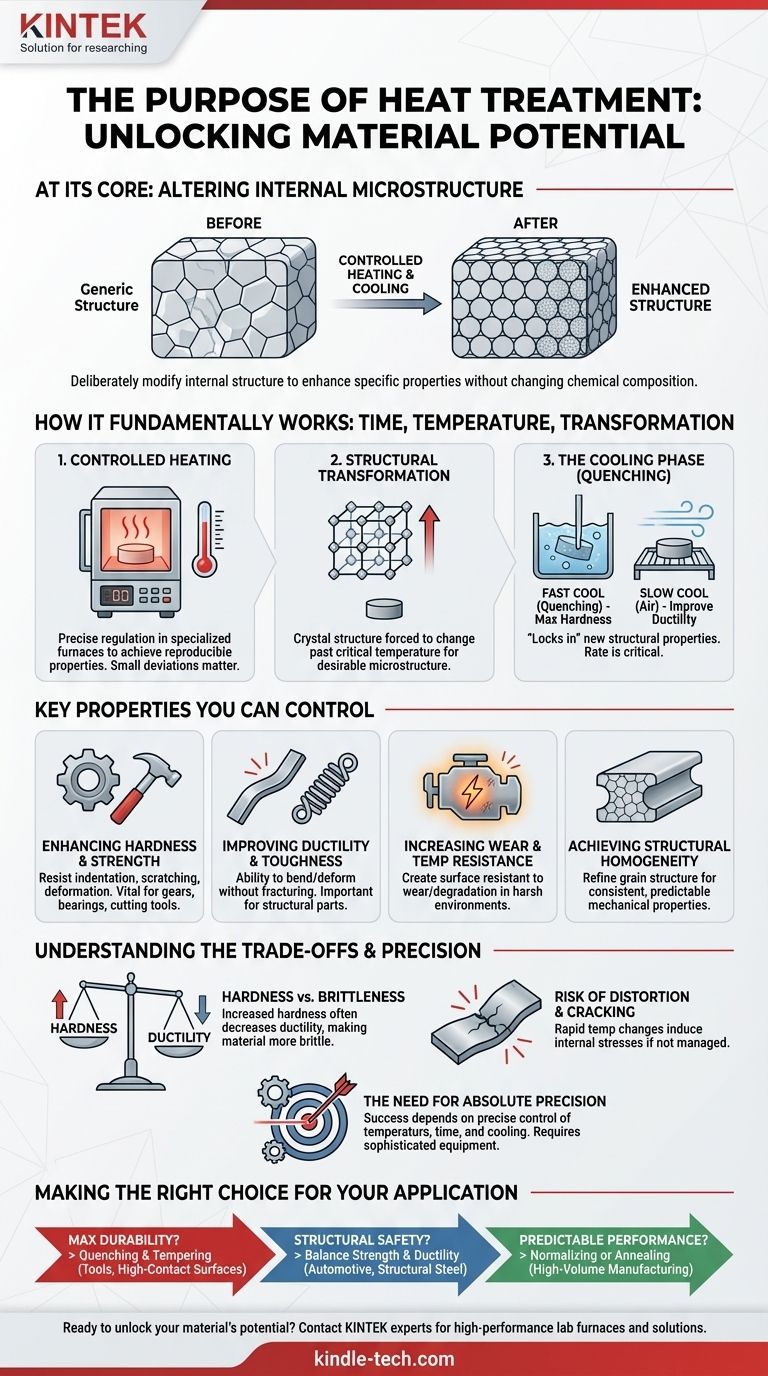

По своей сути, основная цель любой операции термообработки заключается в преднамеренном изменении внутренней микроскопической структуры материала посредством строго контролируемого процесса нагрева и охлаждения. Это манипулирование не является произвольным; оно выполняется для улучшения конкретных физических и механических свойств, таких как прочность, твердость или пластичность, тем самым делая материал пригодным для его предполагаемого промышленного применения.

Конечная цель термообработки — не просто изменить материал, а раскрыть его полный потенциал. Это точный инженерный процесс, который адаптирует свойства необработанного металла для удовлетворения конкретных требований к производительности конечного компонента.

Как фундаментально работает термообработка

Термообработка является мощным металлургическим инструментом, поскольку она позволяет нам изменять характеристики материала без изменения его химического состава. Весь процесс основан на принципах времени, температуры и трансформации.

Принцип структурной трансформации

Большинство металлов имеют кристаллическую структуру. Нагревая металл выше критической температуры, мы можем заставить эту внутреннюю кристаллическую структуру измениться на другую, часто более совершенную, конфигурацию.

Цель состоит в том, чтобы создать более желаемую микроструктуру. Это может означать уменьшение и выравнивание внутренних зерен металла или создание новых структурных фаз с уникальными свойствами.

Критическая роль контролируемого нагрева

Процесс начинается в специализированной печи для термообработки. Эти устройства спроектированы для регулирования и поддержания определенных температур с высокой точностью.

Этот контроль необходим для достижения воспроизводимых и полезных свойств. Даже небольшие отклонения в температуре или продолжительности нагрева могут привести к совершенно иному, и часто нежелательному, результату в конечном продукте.

Фаза охлаждения (закалка)

После того как материал выдерживается при целевой температуре, процесс охлаждения "фиксирует" новые структурные свойства.

Скорость охлаждения — будь то быстрое охлаждение в воде или масле (закалка) или медленное охлаждение на воздухе — так же критична, как и нагрев. Быстрое охлаждение может максимально увеличить твердость, в то время как более медленное охлаждение может улучшить пластичность.

Ключевые свойства, которые можно контролировать

Манипулируя микроструктурой материала, инженеры могут точно настраивать ряд свойств для удовлетворения требований применения.

Повышение твердости и прочности

Это одна из наиболее распространенных целей. Термообработка может значительно увеличить способность материала сопротивляться вдавливанию, царапинам и деформации под нагрузкой. Это жизненно важно для таких компонентов, как шестерни, подшипники и режущие инструменты.

Улучшение пластичности и ударной вязкости

Хотя твердость важна, некоторые применения требуют материала, который может изгибаться или деформироваться без разрушения. Определенные процессы термообработки, такие как отжиг, используются для смягчения материала, снятия внутренних напряжений и улучшения его общей ударной вязкости.

Повышение износостойкости и термостойкости

Для деталей, подвергающихся трению или работающих в условиях высоких температур, термообработка может создать поверхность, исключительно устойчивую к износу и деградации. Это продлевает срок службы критически важных компонентов.

Достижение структурной однородности

Процессы, такие как нормализация, используются для уточнения внутренней зернистой структуры материала, делая ее однородной по всему компоненту. Это обеспечивает последовательные и предсказуемые механические свойства, устраняя слабые места и улучшая общую надежность.

Понимание компромиссов

Термообработка — это балансирование; улучшение одного свойства часто происходит за счет другого. Понимание этих компромиссов является ключом к успешному применению.

Дилемма твердости против хрупкости

Наиболее распространенный компромисс — это между твердостью и хрупкостью. По мере увеличения твердости металла вы почти всегда уменьшаете его пластичность, делая его более хрупким и склонным к разрушению при внезапном ударе.

Риск деформации и растрескивания

Быстрые изменения температуры, особенно во время агрессивной закалки, вызывают значительные внутренние напряжения в материале. Если ими не управлять должным образом, эти напряжения могут привести к деформации, искривлению или даже растрескиванию детали.

Необходимость абсолютной точности

Термообработка — это не прощающий процесс. Успех полностью зависит от точного контроля температуры, времени и скорости охлаждения. Это требует сложного оборудования и глубоких знаний, поскольку небольшие ошибки могут легко испортить всю партию компонентов.

Правильный выбор для вашего применения

Конкретный процесс термообработки, который вы выбираете, должен полностью определяться основным требованием вашего конечного компонента.

- Если ваша основная цель — максимальная долговечность и износостойкость: Вам потребуется процесс, который отдает приоритет твердости, такой как закалка и отпуск, часто используемый для инструментов и поверхностей с высоким контактом.

- Если ваша основная цель — структурная безопасность и надежность: Вы должны выбрать процесс, который создает хороший баланс прочности и пластичности для предотвращения катастрофических отказов, что характерно для конструкционной стали и автомобильных деталей.

- Если ваша основная цель — предсказуемая, однородная производительность: Вы должны использовать процесс, такой как нормализация или отжиг, чтобы обеспечить постоянное поведение материала по всему объему, что критически важно для массового производства.

В конечном итоге, термообработка превращает обычный кусок металла в точно спроектированный, высокопроизводительный компонент, соответствующий своему назначению.

Сводная таблица:

| Цель термообработки | Ключевые улучшаемые свойства | Распространенные промышленные применения |

|---|---|---|

| Повышение твердости и прочности | Устойчивость к износу, вдавливанию и деформации | Шестерни, подшипники, режущие инструменты |

| Улучшение пластичности и ударной вязкости | Способность изгибаться или деформироваться без разрушения | Конструкционная сталь, автомобильные детали |

| Достижение структурной однородности | Однородные и предсказуемые механические свойства | Компоненты массового производства |

| Повышение износостойкости и термостойкости | Увеличенный срок службы в суровых условиях | Высокофрикционные и высокотемпературные компоненты |

Готовы раскрыть весь потенциал вашего материала? Точный контроль, необходимый для успешной термообработки, начинается с правильного оборудования. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для точного регулирования температуры и равномерного нагрева. Независимо от того, закаляете ли вы инструменты, отжигаете металлы или нормализуете структуры, наши решения обеспечивают воспроизводимые результаты и улучшенную производительность компонентов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать ваши конкретные задачи по термообработке и помочь вам достичь превосходных свойств материала.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Что такое муфельная печь? Ключ к чистой высокотемпературной обработке

- Каково применение муфельной печи в анализе пищевых продуктов? Освойте прокаливание для точного определения содержания минералов

- Почему мы используем муфельную печь? Для непревзойденной чистоты и точности в высокотемпературной обработке

- Какой материал используется в муфельной печи? Ключ к высокотемпературной производительности и чистоте

- Что такое критическая точка термообработки? Освойте ключ к трансформации стали