В материаловедении беспрессовое спекание — это метод уплотнения и затвердевания порошкообразного материала в твердую массу с использованием только тепла, без применения внешнего механического давления. Этот процесс основан на естественной тенденции атомов диффундировать через границы отдельных частиц при повышенных температурах, сплавляя их вместе в единое, более плотное изделие.

Фундаментальный принцип беспрессового спекания заключается в том, что достаточная тепловая энергия сама по себе может стимулировать миграцию и связывание атомов, уменьшая поверхностную энергию материала. Это устраняет необходимость в сложном, высокомощном оборудовании, что делает его эффективным методом для конкретных материалов и применений, где механическое напряжение нежелательно.

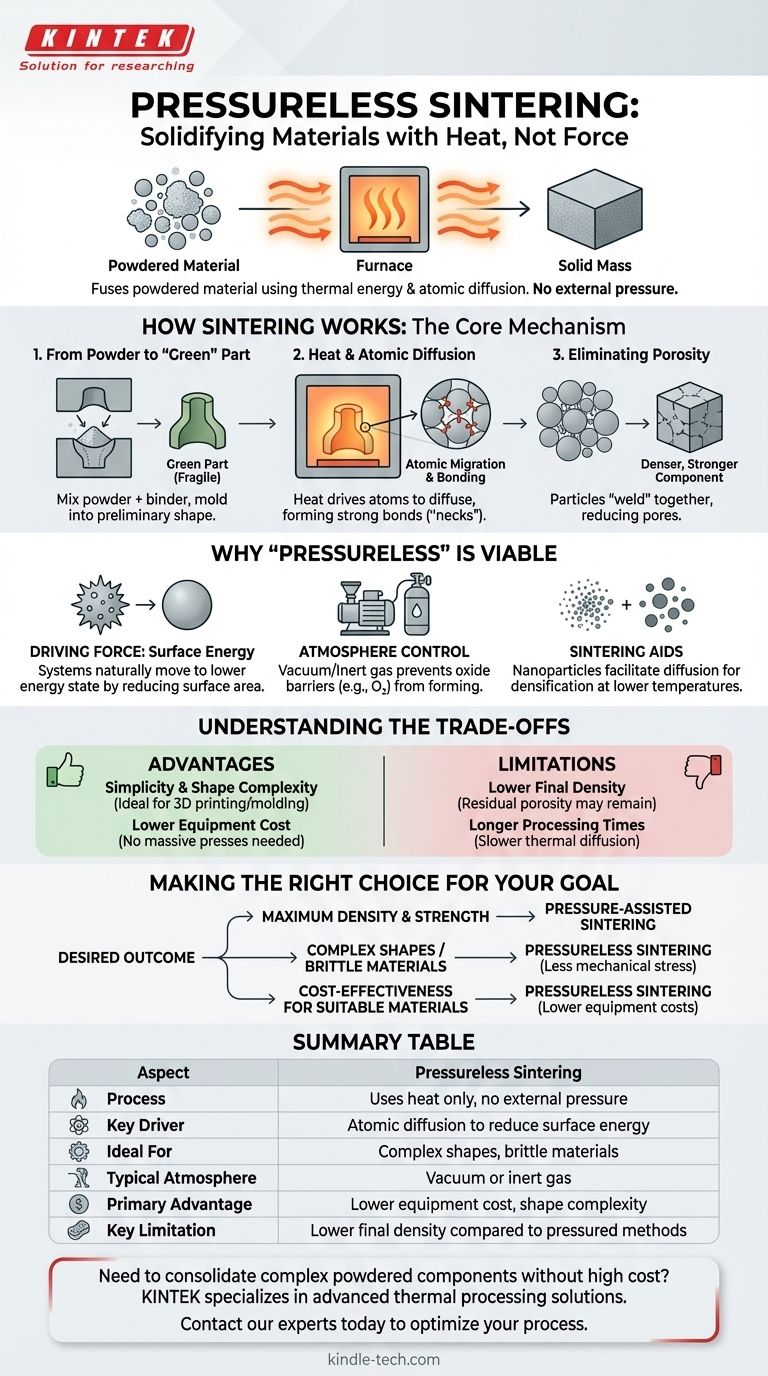

Как работает спекание: основной механизм

Спекание — это термическая обработка, которая связывает частицы в когерентную, твердую структуру. Хотя некоторые методы используют давление, основной принцип атомного движения является общим для всех форм спекания.

От порошка к «сырой» детали

Процесс обычно начинается с формирования смеси порошка основного материала с временным связующим агентом, таким как воск или полимер. Эта смесь формуется в желаемую предварительную форму, часто называемую «сырой деталью». Эта первоначальная деталь хрупкая, но сохраняет свою форму.

Роль тепла и атомной диффузии

Затем сырая деталь помещается в печь и нагревается. На начальной стадии связующий агент испаряется или выгорает, оставляя пористую структуру основного порошка.

По мере того как температура продолжает расти — оставаясь ниже полной температуры плавления материала — атомы на поверхности частиц становятся высокоэнергетическими. Эта энергия позволяет им двигаться и диффундировать через точки контакта между соседними частицами, образуя прочные металлические или ковалентные связи. Эти новые связи действуют как «шейки», которые растут и притягивают частицы ближе друг к другу.

Устранение пористости

Эта атомная миграция эффективно «сваривает» частицы вместе, не разжижая основной материал. По мере того как частицы сливаются и сближаются, пустые пространства, или поры, между ними уменьшаются или устраняются. Результатом является более плотный, более прочный конечный компонент.

Почему «беспрессовое» спекание — жизнеспособный подход

Ключ к беспрессовому спеканию заключается в создании среды, где атомная диффузия может происходить эффективно без помощи внешней силы.

Движущая сила: поверхностная энергия

Мелкий порошок имеет огромную площадь поверхности, что соответствует высокому состоянию поверхностной энергии. Системы в природе стремятся к своему наименьшему энергетическому состоянию. Сплавляясь вместе и уменьшая общую площадь поверхности, материал достигает более стабильного, низкоэнергетического состояния. Тепло просто действует как катализатор, который обеспечивает энергию активации для протекания этого естественного процесса.

Важность контроля атмосферы

Беспрессовое спекание часто проводится в вакууме или контролируемой, инертной атмосфере. Удаление атмосферных газов, таких как кислород, критически важно, потому что эти газы могут реагировать с горячим материалом, образуя оксидные слои на поверхностях частиц. Эти слои действуют как барьеры, которые препятствуют диффузии и связыванию атомов, эффективно останавливая процесс спекания.

Выбор материала и спекающие добавки

Этот метод особенно эффективен для материалов с высокой внутренней атомной подвижностью, таких как некоторые металлокерамические композиты. Для улучшения процесса для других материалов инженеры иногда вводят наночастицы-спекающие добавки. Эти ультратонкие частицы смешиваются с основным порошком и облегчают диффузию, позволяя уплотнение при более низких температурах.

Понимание компромиссов

Выбор беспрессового спекания включает в себя четкий набор преимуществ и ограничений, которые необходимо взвесить относительно целей проекта.

Преимущество: простота и сложность формы

Основное преимущество — возможность создавать сложные формы. Без необходимости применения равномерного внешнего давления меньше риск разрушения или искажения сложных конструкций во время консолидации. Это делает его идеальным для компонентов, изготовленных с помощью 3D-печати или формования.

Преимущество: более низкая стоимость оборудования

Печи для спекания дороги, но прессы для спекания под высоким давлением значительно дороже. Устранение необходимости в массивных механических прессах может существенно снизить капитальные затраты на оборудование и эксплуатационные расходы.

Ограничение: более низкая конечная плотность

Без внешней силы для физического уплотнения частиц беспрессовое спекание может не достичь такой же конечной плотности, как методы с применением давления. Может оставаться некоторая остаточная пористость, что может повлиять на механические свойства, такие как прочность и твердость.

Ограничение: более длительное время обработки

Опора исключительно на термическую диффузию может быть более медленным процессом. Достижение высокой плотности детали может потребовать выдерживания материала при высокой температуре в течение длительного периода, что может увеличить потребление энергии и время цикла.

Правильный выбор для вашей цели

Решение об использовании беспрессового спекания зависит от желаемого результата для конечного компонента.

- Если ваша основная цель — достижение максимальной плотности и прочности: Спекание под давлением часто является лучшим выбором, так как оно активно уплотняет материал, минимизируя пористость.

- Если ваша основная цель — производство сложных форм или работа с хрупкими материалами: Беспрессовое спекание предлагает значительное преимущество, избегая механического напряжения внешней силы.

- Если ваша основная цель — экономическая эффективность для подходящих материалов: Беспрессовое спекание может снизить затраты на оборудование и оснастку, устраняя необходимость в системах высокого давления.

В конечном итоге, понимание взаимосвязи между температурой, свойствами материала и атомной диффузией позволяет вам выбрать наиболее эффективный метод консолидации для вашей конкретной инженерной задачи.

Сводная таблица:

| Аспект | Беспрессовое спекание |

|---|---|

| Процесс | Использует только тепло, без внешнего давления |

| Основной движитель | Атомная диффузия для уменьшения поверхностной энергии |

| Идеально для | Сложных форм, хрупких материалов |

| Типичная атмосфера | Вакуум или инертный газ |

| Основное преимущество | Более низкая стоимость оборудования, сложность формы |

| Ключевое ограничение | Более низкая конечная плотность по сравнению с методами под давлением |

Нужно консолидировать сложные порошковые компоненты без высоких затрат на оборудование для создания давления?

В KINTEK мы специализируемся на передовых решениях для термической обработки для лабораторий. Наш опыт в беспрессовом спекании может помочь вам получить прочные, когерентные детали из металлокерамических композитов и других материалов, идеально подходящие для сложных конструкций и проектов с ограниченным бюджетом.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше лабораторное оборудование и расходные материалы могут оптимизировать ваш процесс спекания и помочь достичь ваших конкретных целей в материаловедении.

Визуальное руководство

Связанные товары

- Вакуумная печь для спекания зубной керамики

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

Люди также спрашивают

- Почему высокоточные вакуумные спекательные печи предпочтительнее традиционных методов для биофункциональной стоматологической керамики?

- Как прецизионный контроль температуры влияет на спекание сплавов TiAl? Освоение развития микроструктуры

- В чем разница между VAR и VIM? Переменные устаревшего Vimscript против современного API Neovim

- Какова функция печи для обжига керамики? Точный обжиг для реалистичных реставраций зубов

- Можно ли отремонтировать высокотемпературный фарфор без деформации? Да, с использованием подходящих низкотемпературных материалов и технологий.