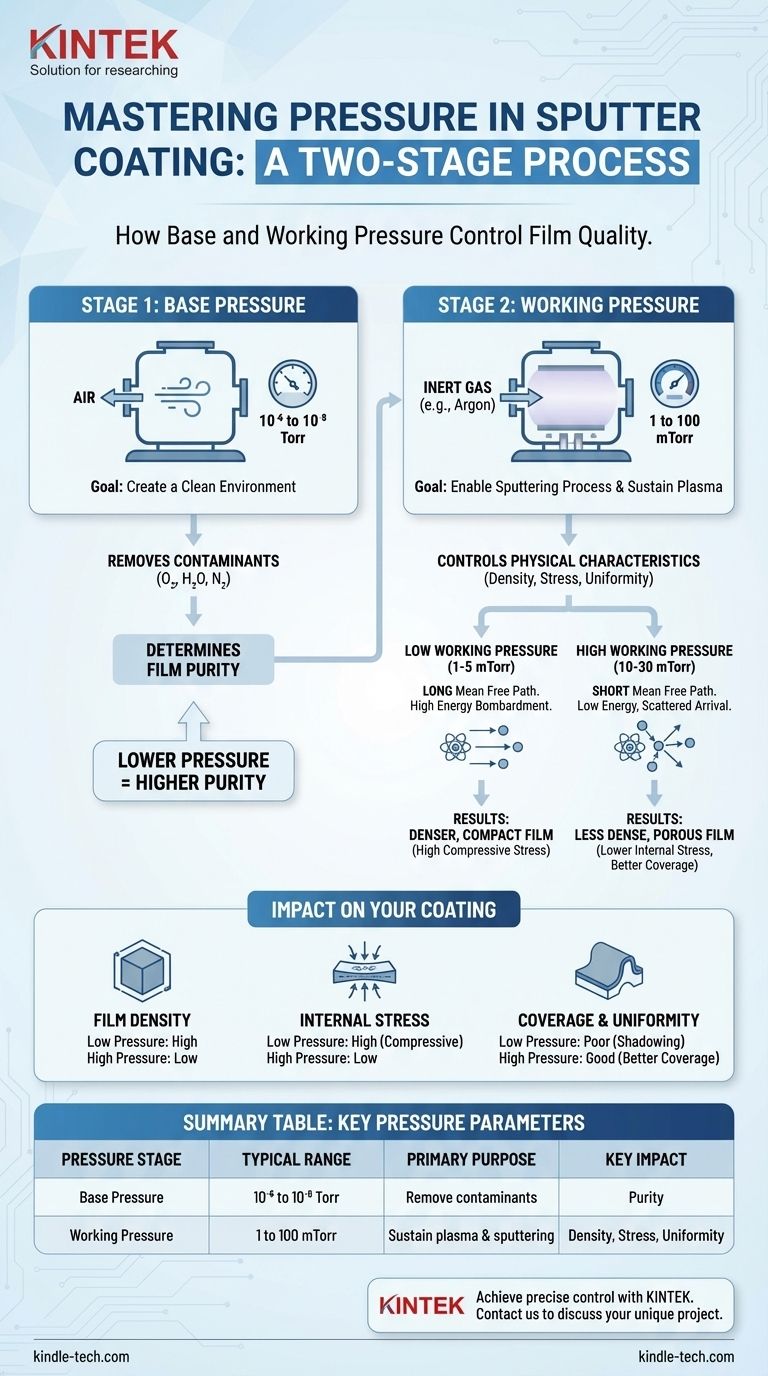

В магнетронном напылении давление — это не одно значение, а двухэтапный процесс. Система сначала достигает высокого вакуума, известного как базовое давление, для обеспечения чистоты. Затем вводится инертный газ для достижения более высокого рабочего давления (или технологического давления), чтобы создать плазму и инициировать распыление целевого материала.

Начальное базовое давление определяет чистоту покрытия, в то время как последующее рабочее давление контролирует физические характеристики осажденной пленки, такие как ее плотность, напряжения и однородность.

Два критических режима давления при распылении

Понимание различия между базовым и рабочим давлением является фундаментальным для контроля результата любого процесса распыления. Каждое из них служит отдельной и критически важной цели.

Базовое давление: создание чистой среды

Базовое давление — это уровень вакуума, достигаемый в камере до введения распыляющего газа.

Его единственная цель — удалить атмосферные и другие загрязняющие молекулы, такие как кислород, водяной пар и азот. Эти частицы могут вступать в реакцию с распыленным материалом и включаться в пленку в виде примесей.

Более низкое базовое давление приводит к получению более чистой, высококачественной пленки. Для многих применений требуется базовое давление в диапазоне от 10⁻⁶ до 10⁻⁸ Торр.

Рабочее давление: обеспечение процесса распыления

После достижения достаточного базового давления инертный газ (обычно аргон) подается в камеру для повышения давления до рабочего давления.

Это давление, обычно от 1 до 100 миллиторр (мТорр), необходимо для поддержания плазмы, которая бомбардирует целевой материал, выбрасывая атомы, которые образуют покрытие. Выбор рабочего давления является критическим параметром процесса.

Как рабочее давление напрямую влияет на ваше покрытие

Рабочее давление напрямую влияет на то, как распыленные атомы перемещаются от мишени к вашему образцу, что, в свою очередь, определяет конечные свойства пленки.

Длина свободного пробега распыленных атомов

Ключевой физический принцип, действующий здесь, — это длина свободного пробега (ДСП) — среднее расстояние, которое частица проходит до столкновения с другой.

При более низких рабочих давлениях (например, 1-5 мТорр) в камере меньше атомов газа. Распыленные частицы имеют большую ДСП, что позволяет им перемещаться непосредственно к подложке с высокой кинетической энергией.

При более высоких рабочих давлениях (например, 10-30 мТорр) камера более плотно заполнена атомами газа. Распыленные частицы имеют короткую ДСП, что приводит к многочисленным столкновениям, потере энергии и прибытию на подложку под разными углами.

Влияние на плотность и напряжения пленки

Энергия прибывающих частиц оказывает глубокое влияние на микроструктуру пленки.

Процесс низкого давления приводит к бомбардировке частицами высокой энергии, создавая более плотную, более компактную пленку. Однако эта высокая энергия также может вызывать более высокие сжимающие напряжения, что может привести к отслаиванию или растрескиванию пленки.

Процесс высокого давления приводит к осаждению частиц с низкой энергией. Это производит менее плотную, более пористую пленку, которая обычно демонстрирует более низкие внутренние напряжения.

Влияние на скорость осаждения

Взаимосвязь между давлением и скоростью осаждения нелинейна. Слишком низкое давление означает, что недостаточно газовых ионов для эффективного распыления мишени.

И наоборот, чрезмерно высокое давление приводит к такому сильному рассеянию распыленных атомов, что многие из них никогда не достигают подложки, что также снижает эффективную скорость осаждения. Существует оптимальный диапазон давления для максимизации скорости для любой данной системы.

Понимание компромиссов

Выбор правильного давления предполагает балансирование конкурирующих целей. Не существует единого «лучшего» давления; оптимальное значение полностью зависит от желаемого результата.

Чистота против времени процесса

Достижение сверхвысокого вакуума для очень низкого базового давления обеспечивает максимальную чистоту пленки. Однако это может потребовать значительного времени откачки, снижая производительность. Вы должны сбалансировать требуемую чистоту с практическими графиками процесса.

Плотность пленки против напряжений

Плотная пленка, созданная при низком давлении, отлично подходит для барьерных применений. Но если возникающие сжимающие напряжения слишком высоки для подложки, пленка разрушится. Иногда немного менее плотная, но более стабильная пленка, созданная при более высоком давлении, является лучшим выбором.

Покрытие против свойств пленки

Для покрытия сложных, неплоских поверхностей повышенное рассеяние при более высоких давлениях может улучшить однородность и покрытие в затененных областях. Это преимущество достигается за счет более низкой плотности пленки и более медленной скорости осаждения.

Установка давления для оптимальных результатов

Чтобы применить эти знания, рассмотрите свою основную цель для покрытия.

- Если ваша основная цель — плотная, высокочистая барьерная пленка: Стремитесь к максимально низкому базовому давлению, которое может достичь ваша система, и низкому рабочему давлению (обычно 1-5 мТорр).

- Если ваша основная цель — минимизировать напряжения в пленке или покрыть сложную форму: Рассмотрите более высокое рабочее давление (например, 10-20 мТорр), чтобы уменьшить энергию частиц и увеличить рассеяние.

- Если ваша основная цель — максимизировать скорость осаждения: Вы должны экспериментально найти оптимальную точку давления, при которой эффективность распыления высока, но потери от рассеяния все еще минимальны.

Овладение контролем давления — ключ к превращению магнетронного напыления из простого процесса в точный инженерный инструмент.

Сводная таблица:

| Этап давления | Типичный диапазон | Основное назначение | Ключевое влияние на покрытие |

|---|---|---|---|

| Базовое давление | 10⁻⁶ до 10⁻⁸ Торр | Удаление загрязнений для чистой среды | Определяет чистоту осажденной пленки |

| Рабочее давление | 1 до 100 мТорр | Поддержание плазмы и обеспечение процесса распыления | Контролирует плотность, напряжения, однородность и скорость осаждения |

Готовы добиться точного контроля над вашими тонкопленочными покрытиями?

Правильная установка для напыления является ключом к освоению параметров давления для вашего конкретного применения — будь то плотная барьерная пленка, минимальные напряжения или отличное покрытие на сложных геометриях. KINTEK специализируется на высококачественном лабораторном оборудовании, включая установки для напыления, разработанные для надежной работы и точного контроля процесса.

Позвольте нашим экспертам помочь вам выбрать идеальную систему для удовлетворения уникальных потребностей вашей лаборатории. Свяжитесь с нами сегодня, чтобы обсудить ваш проект и открыть для себя разницу KINTEK!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок