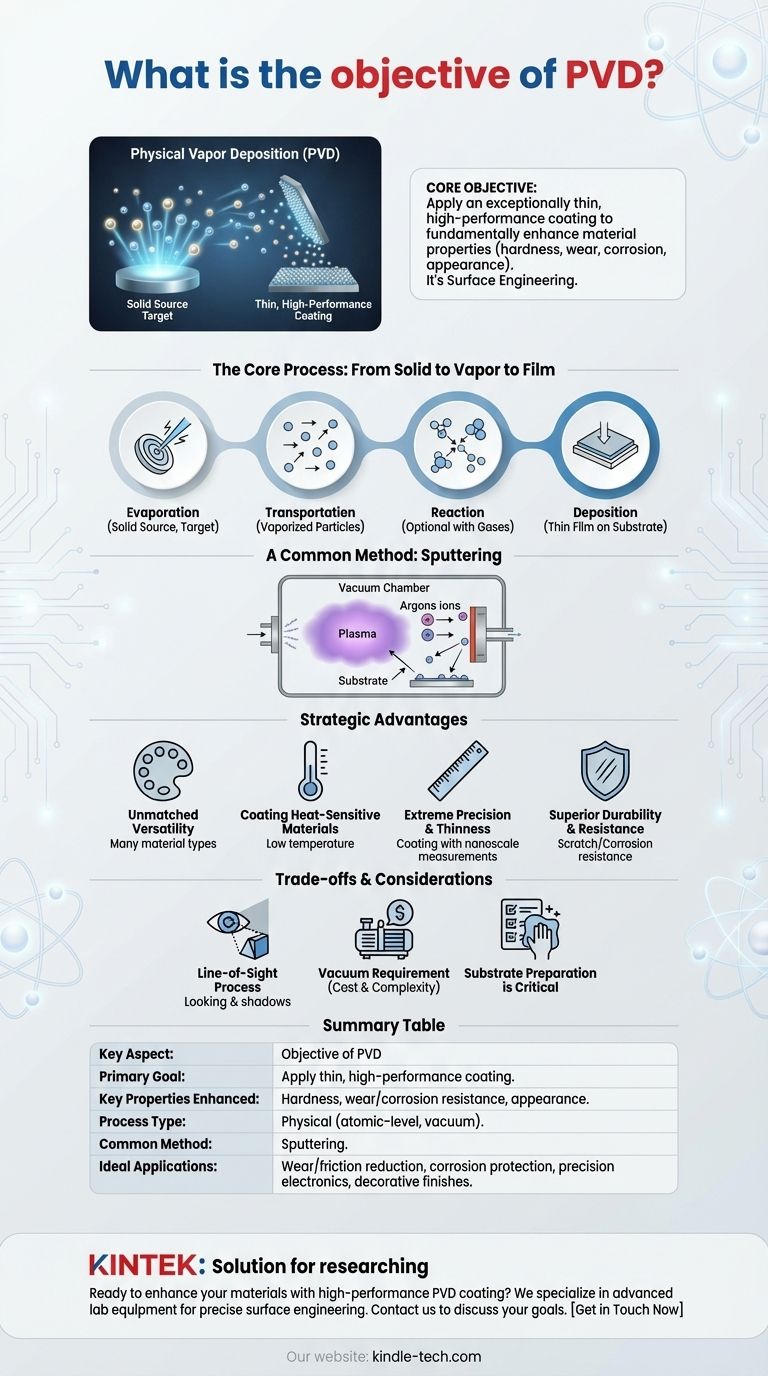

По своей сути, целью физического осаждения из паровой фазы (PVD) является нанесение исключительно тонкого, высокоэффективного покрытия на поверхность. Этот процесс выполняется на атомном уровне в вакууме для фундаментального улучшения свойств материала, таких как его твердость, износостойкость, коррозионная стойкость и внешний вид.

PVD — это не просто метод нанесения покрытий; это технология поверхностной инженерии. Ее основная цель — придать компоненту новые возможности, которыми он изначально не обладает, превращая его поверхность в более долговечную, функциональную или эстетически привлекательную версию самого себя.

Как PVD достигает своей цели: Основной процесс

Чтобы понять цель PVD, вы должны сначала понять, как это работает. Процесс представляет собой строго контролируемое физическое преобразование, которое происходит в четыре различных этапа: испарение, транспортировка, реакция и осаждение.

Из твердого состояния в пар и в пленку

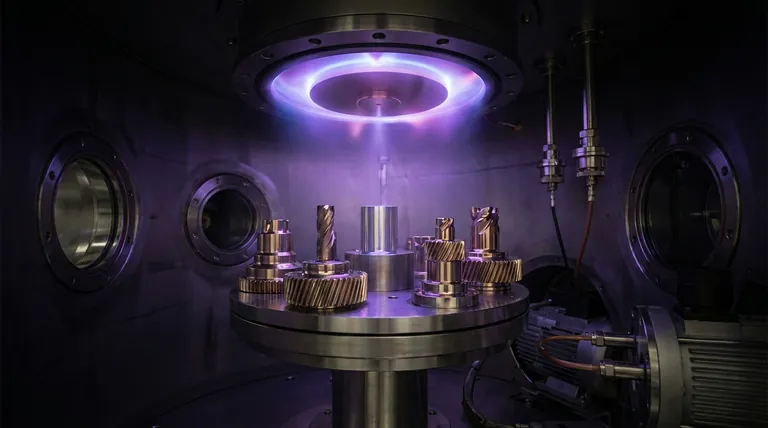

Процесс PVD начинается с твердого исходного материала, часто называемого «мишенью». В высоковакуумной камере этот материал бомбардируется энергией — например, высокоэнергетическим электронным пучком или ионной бомбардировкой — в результате чего он испаряется в отдельные атомы или молекулы.

Эти испаренные частицы затем перемещаются по вакуумной камере и конденсируются на подложке (покрываемой детали), образуя тонкую, плотную и высокоадгезионную пленку.

Чисто физический перенос

В своей самой базовой форме PVD — это физический процесс, а не химический. Материал покрытия просто переходит из твердого состояния в парообразное и обратно в твердую пленку на поверхности детали.

Однако в камеру могут быть введены реактивные газы, такие как азот или кислород. Испаренные атомы металла реагируют с этими газами, образуя керамические соединения, такие как нитриды или оксиды, непосредственно на подложке, создавая исключительно твердые и долговечные покрытия.

Распространенный метод: Распыление

Распыление является одним из наиболее распространенных и универсальных методов, используемых для испарения материала мишени в PVD.

Инертный газ, обычно аргон, вводится в вакуумную камеру и ионизируется для создания плазмы. Высокое напряжение подается на материал мишени, в результате чего положительные ионы аргона из плазмы ускоряются и сталкиваются с ним, выбивая атомы, как микроскопические бильярдные шары. Эти «распыленные» атомы затем перемещаются и осаждаются на подложке.

Стратегические преимущества использования PVD

Инженеры и дизайнеры выбирают PVD, потому что он предлагает уникальное сочетание универсальности, точности и производительности, которое не могут обеспечить другие методы нанесения покрытий.

Непревзойденная универсальность материалов

PVD может наносить широкий спектр материалов. Это включает чистые металлы, сплавы и большое разнообразие твердых керамических соединений, таких как нитриды, карбиды и оксиды, предлагая огромную палитру для проектирования специфических свойств поверхности.

Покрытие термочувствительных материалов

Поскольку процесс может проводиться при относительно низких температурах, PVD подходит для нанесения покрытий на подложки, которые не выдерживают высоких температур. Это позволяет наносить твердые, долговечные покрытия на такие материалы, как пластмассы и другие полимеры.

Чрезвычайная точность и тонкость

Осаждение происходит на атомном уровне, что позволяет получать невероятно тонкие и однородные покрытия, часто толщиной всего в несколько нанометров. Эта точность гарантирует, что критические размеры и чистота поверхности компонента не будут значительно изменены.

Превосходная долговечность и стойкость

PVD-покрытия известны своей исключительной твердостью, которая обеспечивает превосходную устойчивость к царапинам и износу. Пленки также очень плотные и непористые, что создает отличный барьер против коррозии и окисления.

Понимание компромиссов и соображений

Хотя PVD является мощным инструментом, это не универсальное решение. Объективность требует понимания его ограничений.

Это процесс прямой видимости

Испаренный материал покрытия движется по прямой линии от мишени к подложке. Это затрудняет равномерное покрытие сложных трехмерных форм или внутренних поверхностей деталей без сложных приспособлений и вращения деталей.

Требование вакуума увеличивает стоимость и сложность

Системы PVD требуют высоковакуумной среды, что требует специализированного и часто дорогостоящего оборудования. Процесс откачки камеры также делает его более медленным и менее подходящим для крупносерийных, недорогих деталей по сравнению с такими методами, как гальваника.

Подготовка подложки имеет решающее значение

Адгезия и качество конечного покрытия сильно зависят от чистоты подложки. Любое загрязнение поверхности приведет к плохому сцеплению и потенциальному разрушению покрытия, что требует строгих протоколов предварительной обработки и обращения.

Правильный выбор для вашей цели

PVD — это правильный выбор, когда вашей основной целью является фундаментальное улучшение поверхностных характеристик компонента с высокой точностью.

- Если ваша основная задача — экстремальное снижение износа или трения: PVD является ведущим выбором для нанесения твердых керамических покрытий, таких как нитрид титана (TiN) или алмазоподобный углерод (DLC).

- Если ваша основная задача — коррозионная или химическая стойкость: PVD обеспечивает плотный, непористый барьер, идеально подходящий для защиты компонентов в агрессивных средах.

- Если ваша основная задача — высокоточная электроника или оптика: Атомный контроль PVD позволяет создавать исключительно тонкие, чистые и однородные функциональные слои.

- Если ваша основная задача — долговечное декоративное покрытие: PVD предлагает широкий спектр цветов, которые гораздо более устойчивы к сколам, выцветанию и потускнению, чем традиционная краска или гальваника.

В конечном итоге, цель PVD — предоставить вам точный контроль над свойствами поверхности ваших материалов.

Сводная таблица:

| Ключевой аспект | Цель PVD |

|---|---|

| Основная цель | Нанесение тонкого, высокоэффективного покрытия для улучшения свойств материала. |

| Улучшаемые ключевые свойства | Твердость, износостойкость, коррозионная стойкость, внешний вид. |

| Тип процесса | Физический (перенос на атомном уровне в вакууме). |

| Распространенный метод | Распыление. |

| Идеальные применения | Снижение износа/трения, защита от коррозии, прецизионная электроника, долговечные декоративные покрытия. |

Готовы улучшить свои материалы с помощью высокоэффективного PVD-покрытия?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для точной поверхностной инженерии. Наш опыт поможет вам достичь превосходной твердости, износостойкости и защиты от коррозии для ваших компонентов.

Мы поможем вам:

- Наносить ультратонкие, долговечные покрытия для продления срока службы компонентов.

- Улучшать характеристики материалов для требовательных применений.

- Выбирать правильное PVD-решение для ваших конкретных потребностей.

Свяжитесь с нами сегодня, чтобы обсудить, как наши PVD-решения могут преобразить ваши материалы. Давайте вместе достигнем ваших целей в области поверхностной инженерии!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Лодка испарения из молибдена, вольфрама и тантала специальной формы

Люди также спрашивают

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каковы области применения PECVD? Важно для полупроводников, MEMS и солнечных элементов

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок