Основной негативный эффект закалки стали заключается в создании экстремальных внутренних напряжений, поскольку металл быстро и неравномерно охлаждается. Эти напряжения являются основной причиной двух наиболее распространенных отказов: деталь может физически растрескаться, или она может деформироваться и исказиться, теряя свою требуемую форму и точность размеров. Закалка также оставляет сталь в чрезвычайно твердом, но хрупком состоянии, что делает ее непригодной для большинства применений без дальнейшей обработки.

Закалка — это контролируемый, интенсивный процесс, необходимый для достижения высокой твердости стали. Ее негативные эффекты — растрескивание, деформация и хрупкость — это не недостатки, которых следует избегать, а неотъемлемые риски, которыми необходимо управлять посредством тщательного контроля процесса и последующего отпуска.

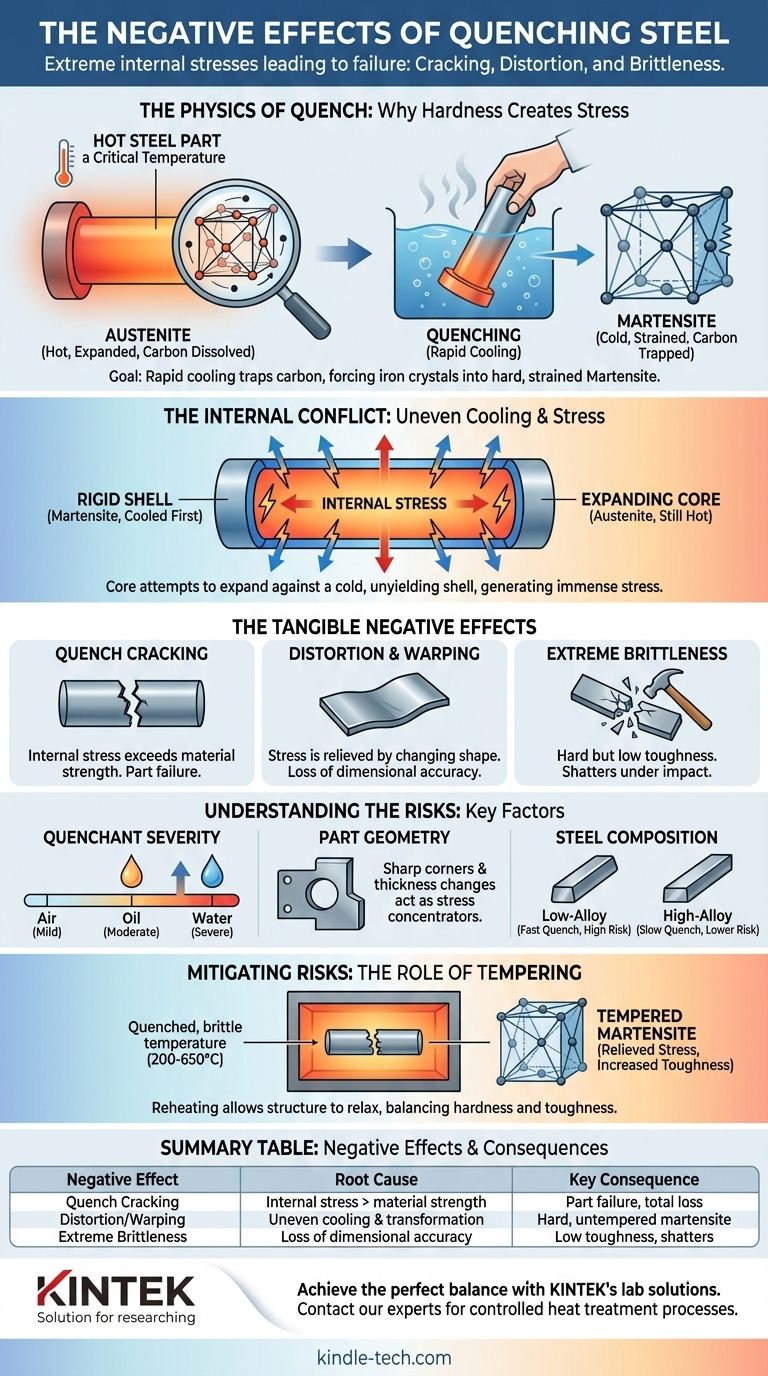

Физика закалки: почему твердость создает напряжение

Чтобы понять, почему закалка имеет негативные эффекты, вы должны сначала понять ее назначение. Цель состоит в том, чтобы быстро охладить сталь от высокой температуры для создания определенной кристаллической структуры.

Цель: создание мартенсита

Когда сталь нагревается до критической температуры (аустенитизация), ее атомы углерода растворяются в кристаллической структуре, называемой аустенитом. При медленном охлаждении атомы углерода успевают переместиться и образовать более мягкие структуры.

Закалка удерживает эти атомы углерода на месте, заставляя кристаллы железа искажаться в новую, сильно напряженную и очень твердую структуру, называемую мартенситом. Эта твердость является желаемым результатом.

Неравномерное охлаждение и превращение

Проблема начинается с того, что стальная деталь не может охладиться мгновенно или равномерно. Внешняя поверхность сначала подвергается воздействию закалочной среды (воды, масла, воздуха) и охлаждается наиболее быстро.

Этот поверхностный слой превращается в твердый, жесткий мартенсит, в то время как сердцевина детали все еще горячая, расширенная и находится в своем более мягком аустенитном состоянии.

Внутренний конфликт

Когда сердцевина, наконец, охлаждается и превращается в мартенсит, она пытается расшириться. Однако теперь она заперта в холодной, неподатливой оболочке из уже образовавшегося мартенсита.

Это создает внутреннюю борьбу: расширяющаяся сердцевина выталкивает наружу, в то время как закаленная оболочка сдерживает ее. Этот конфликт порождает огромное внутреннее напряжение.

Ощутимые негативные эффекты

Это внутреннее напряжение проявляется несколькими катастрофическими или ухудшающими производительность способами.

Закалочные трещины

Если внутреннее напряжение превышает предел прочности на растяжение вновь образованного, хрупкого мартенсита, сталь разрушится. Это закалочная трещина.

Эти трещины часто возникают в местах высокой концентрации напряжений, таких как острые внутренние углы или резкие изменения толщины детали. Закалочная трещина — это полный отказ детали.

Искажение и коробление

Если внутреннее напряжение недостаточно высоко, чтобы вызвать трещину, оно вместо этого снимется путем изменения формы детали. Это искажение или коробление.

Длинные, тонкие детали могут прогнуться, плоские детали могут "скрутиться", а круглые детали могут потерять свою округлость. Для прецизионных компонентов, таких как шестерни, подшипники или пресс-формы, даже незначительная деформация может сделать деталь непригодной.

Чрезмерная хрупкость

Мартенситная структура в закаленном состоянии, хотя и чрезвычайно твердая, имеет очень низкую вязкость. Вязкость — это способность поглощать энергию и деформироваться без разрушения.

Закаленная деталь подобна стеклу: она может сопротивляться царапинам (твердость), но разобьется, если ее уронить или ударить (низкая вязкость). Это делает ее непригодной для любого применения, которое испытывает ударные или динамические нагрузки.

Понимание компромиссов: факторы, увеличивающие риск

Серьезность этих негативных эффектов не случайна. Это прямой результат нескольких ключевых переменных в материале и процессе.

Интенсивность закалочной среды

Чем выше скорость охлаждения, тем больше термический удар и выше внутреннее напряжение.

Вода является очень интенсивной закалочной средой, чрезвычайно быстро отводя тепло и создавая наибольший риск растрескивания и деформации. Масло менее интенсивно, а воздух — самый мягкий. Выбор закалочной среды должен соответствовать требованиям стали.

Геометрия детали

Сложные формы по своей природе более рискованны. Острые внутренние углы, отверстия и резкие переходы от толстых к тонким участкам действуют как концентраторы напряжений.

Эти особенности являются естественной отправной точкой для закалочных трещин и областями, наиболее подверженными деформации. Хорошая практика проектирования требует больших радиусов и равномерных поперечных сечений, где это возможно.

Состав стали (прокаливаемость)

Сплавы в стали определяют ее прокаливаемость — ее способность образовывать мартенсит при более низких скоростях охлаждения.

Низколегированные стали (например, 1095) имеют низкую прокаливаемость и требуют очень быстрой закалки (например, в воде), что увеличивает риск. Высоколегированные стали (например, инструментальная сталь А2) являются "воздушно-закаливаемыми", что означает, что они могут достичь полной твердости при медленном охлаждении на воздухе, что значительно снижает внутреннее напряжение.

Как смягчить риски: роль отпуска

Деталь почти никогда не используется в закаленном состоянии. Хрупкость и высокое внутреннее напряжение должны быть устранены последующей термической обработкой.

Почему отпуск необходим

Отпуск — это процесс повторного нагрева закаленной детали до гораздо более низкой температуры (например, 200-650°C или 400-1200°F) и выдержки в течение определенного периода времени.

Этот процесс позволяет части захваченного углерода выделиться и позволяет кристаллической структуре расслабиться, что значительно снимает внутреннее напряжение и повышает вязкость.

Спектр твердости и вязкости

Отпуск всегда включает компромисс. Он снижает пиковую твердость стали, но взамен обеспечивает значительный прирост вязкости.

Конкретная температура отпуска выбирается для достижения точного баланса твердости и вязкости, необходимого для конечного применения, переводя деталь из бесполезно хрупкого состояния в функциональное.

Правильный выбор для вашей цели

Понимание этих негативных эффектов позволяет вам контролировать процесс термической обработки для достижения желаемого результата.

- Если ваша основная цель — максимальная твердость: Вы должны принять более высокий риск закалочного растрескивания и использовать сталь и процесс (например, закалка в воде для стали W1), которые это требуют, с последующим очень низкотемпературным отпуском.

- Если ваша основная цель — сбалансированная прочность и вязкость: Закалка — это только первый шаг; ваш процесс должен включать тщательно контролируемый цикл отпуска для достижения вязкости, необходимой для инструментов, пружин или конструкционных компонентов.

- Если ваша основная цель — стабильность размеров: Вы должны выбрать сталь с высокой прокаливаемостью (воздушно-закаливаемый или масляно-закаливаемый класс), которая позволяет проводить более медленную, менее напряженную закалку для минимизации деформации прецизионных деталей.

В конечном итоге, освоение закалки заключается не в устранении ее негативных эффектов, а в стратегическом управлении ими для достижения точных свойств, требуемых вашим приложением.

Сводная таблица:

| Негативный эффект | Первопричина | Ключевое последствие |

|---|---|---|

| Закалочное растрескивание | Внутреннее напряжение превышает прочность материала | Отказ детали, полная потеря |

| Деформация/Коробление | Неравномерное охлаждение и превращение | Потеря точности размеров |

| Чрезмерная хрупкость | Образование твердого, неотпущенного мартенсита | Низкая вязкость, разрушается при ударе |

Добейтесь идеального баланса твердости и вязкости для ваших стальных компонентов.

Закалка — это критически важный, но рискованный этап термической обработки. KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для контроля этого процесса, от выбора правильной закалочной среды до выполнения точных циклов отпуска. Наш опыт помогает вам смягчить негативные эффекты закалки — такие как растрескивание и деформация — гарантируя, что ваши детали соответствуют точным спецификациям по прочности, долговечности и стабильности размеров.

Позвольте KINTEK поддержать успех вашей лаборатории. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут оптимизировать ваши процессы термической обработки и обеспечить надежные, высокопроизводительные результаты.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Что такое детали вакуумной печи? Руководство по основным системам для прецизионной термообработки

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Какие материалы используются в вакуумной печи? Выбор подходящей горячей зоны для вашего процесса