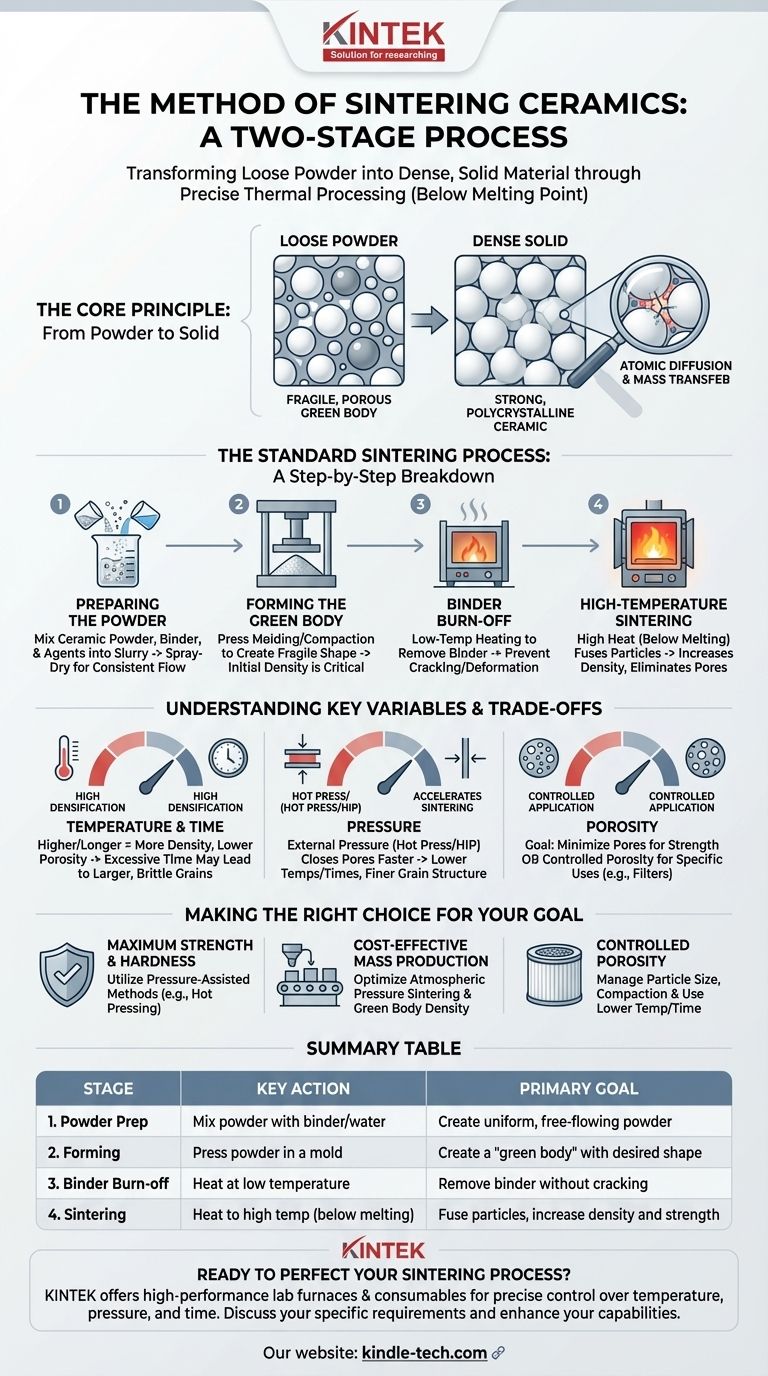

По своей сути, метод спекания керамики — это двухэтапный процесс. Сначала керамический порошок смешивают со связующим веществом и прессуют в желаемую форму, известную как «зеленое тело». Этот хрупкий объект затем нагревают до очень высокой температуры, заставляя отдельные керамические частицы сливаться вместе, образуя плотный, твердый и монолитный конечный продукт.

Спекание — это не просто нагрев; это точный термический процесс, который превращает рыхлый порошковый компакт в плотный поликристаллический материал. Основная цель — устранить поры между частицами, создавая прочную, единую микроструктуру с заданными механическими и тепловыми свойствами.

Основной принцип: от порошка к твердому телу

Что происходит во время спекания?

Спекание — это процесс уплотнения, обусловленный высокой температурой, но, что крайне важно, эта температура ниже температуры плавления материала. Вместо того чтобы плавиться в жидкость, атомы на поверхности керамических частиц становятся подвижными.

Это движение атомов заставляет частицы скрепляться и сливаться в точках контакта. Представьте себе ведро с плотно утрамбованным снегом, оставленное в холодной среде; со временем отдельные снежки слипнутся в сплошной блок льда, даже не растаяв в воду.

Микроскопическая трансформация

По мере продолжения процесса масса переносится от частиц для заполнения пустот (или пор) между ними. В результате общий объем объекта уменьшается, а плотность увеличивается.

Конечным результатом является поликристаллическая керамика — твердый материал, состоящий из множества крошечных, сцепленных кристаллических зерен. Конечные свойства, такие как прочность и твердость, определяются размером этих зерен и количеством оставшейся пористости.

Стандартный процесс спекания: пошаговое описание

Шаг 1: Подготовка порошка

Путешествие начинается с исходного керамического порошка. Этот порошок часто смешивают с водой, связующим веществом (типа клея для удержания формы) и другими агентами для получения однородной, похожей на жидкость смеси, называемой шликером.

Затем этот шликер обычно подвергают распылительной сушке для получения однородного, сыпучего порошка, идеально подходящего для прессования.

Шаг 2: Формирование зеленого тела

Подготовленный порошок помещают в форму и подвергают высокому давлению. Этот этап, известный как прессование или компактирование, формирует порошок в хрупкую предварительную форму, называемую зеленым телом.

Зеленое тело имеет желаемую геометрию, но не обладает значительной прочностью. Его начальная плотность является критическим фактором, поскольку она напрямую влияет на конечную пористость спеченного изделия.

Шаг 3: Выжигание связующего

Перед окончательным высокотемпературным обжигом зеленое тело подвергается низкотемпературному циклу нагрева. Цель этого этапа — медленно и осторожно выжечь связующее вещество, добавленное на Шаге 1.

Спешка на этом этапе может привести к растрескиванию или деформации детали из-за слишком быстрого выхода газов связующего.

Шаг 4: Высокотемпературное спекание

Это заключительный и самый важный этап. Зеленое тело нагревают в печи до экстремальной температуры, часто в течение нескольких часов. В это время происходит атомная диффузия и перенос массы, что приводит к сплавлению частиц, устранению пористости и уплотнению и усадке детали.

Точная температура и продолжительность тщательно контролируются для достижения желаемой микроструктуры и конечных свойств.

Понимание компромиссов и ключевых переменных

Роль температуры и времени

Более высокие температуры и более длительное время спекания, как правило, приводят к большему уплотнению и меньшей пористости. Однако это также вызывает увеличение размера кристаллических зерен.

Чрезмерный рост зерен иногда может быть вредным, делая керамику более хрупкой. Существует тонкий баланс между достижением высокой плотности и контролем конечного размера зерна.

Влияние давления

Приложение внешнего давления во время нагрева, как при горячем прессовании или горячем изостатическом прессовании (ГИП), значительно ускоряет процесс уплотнения.

Давление помогает более эффективно закрывать поры, позволяя спеканию происходить при более низких температурах или за более короткое время. Это часто приводит к получению конечного продукта с превосходной плотностью и более тонкой структурой зерен.

Контроль конечной пористости

Конечная пористость является прямым результатом начальной пористости зеленого тела и параметров спекания. Хотя цель часто состоит в устранении пор для максимальной прочности, некоторым применениям, таким как керамические фильтры, требуется определенный, контролируемый уровень пористости.

Для чистых оксидных керамик, где атомная диффузия замедлена, достижение низкой пористости требует очень высоких температур или помощи давления.

Выбор правильного варианта для вашей цели

Достижение желаемого результата в производстве керамики требует адаптации процесса спекания к конкретной цели.

- Если ваш основной фокус — максимальная прочность и твердость: Используйте методы с применением давления, такие как горячее прессование, для достижения почти полной плотности и мелкозернистой микроструктуры.

- Если ваш основной фокус — экономичное массовое производство: Полагайтесь на традиционное спекание при атмосферном давлении, оптимизируя плотность зеленого тела и цикл обжига для приемлемого баланса свойств и производительности.

- Если ваш основной фокус — создание детали с контролируемой пористостью: Тщательно контролируйте начальный размер частиц, давление компактирования зеленого тела и поддерживайте более низкие температуры и время спекания, чтобы предотвратить полное уплотнение.

В конечном счете, овладение спеканием — это контроль тепла, времени и давления для превращения простого порошка в высокоэффективный инженерный материал.

Сводная таблица:

| Этап | Ключевое действие | Основная цель |

|---|---|---|

| 1. Подготовка порошка | Смешивание порошка со связующим/водой | Создание однородного, сыпучего порошка |

| 2. Формирование | Прессование порошка в форме | Создание «зеленого тела» желаемой формы |

| 3. Выжигание связующего | Нагрев при низкой температуре | Удаление связующего без растрескивания детали |

| 4. Спекание | Нагрев до высокой температуры (ниже точки плавления) | Сплавление частиц, увеличение плотности и прочности |

Готовы усовершенствовать свой процесс спекания керамики? Правильное лабораторное оборудование имеет решающее значение для контроля температуры, давления и времени для достижения желаемых свойств материала. В KINTEK мы специализируемся на высокоэффективных лабораторных печах и расходных материалах, предназначенных для точной термической обработки. Независимо от того, сосредоточены ли вы на исследованиях и разработках или на массовом производстве, наши решения помогут вам эффективно создавать более прочную и плотную керамику.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию и узнать, как KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Почему горизонтальная муфельная печь с корундовой трубкой идеально подходит для коррозионных испытаний в смешанном газе при 650 °C? Обеспечение чистоты экспериментальных данных

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Как выбрать трубчатую печь? Руководство по соответствию потребностям вашего процесса

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности