С технической точки зрения, метод напыления — это любой процесс, при котором тонкая пленка исходного материала наносится на поверхность, известную как подложка. Обычно это достигается путем преобразования исходного материала в газообразную форму — посредством таких процессов, как испарение или распыление — в вакууме, который затем конденсируется и затвердевает на подложке, образуя желаемое покрытие.

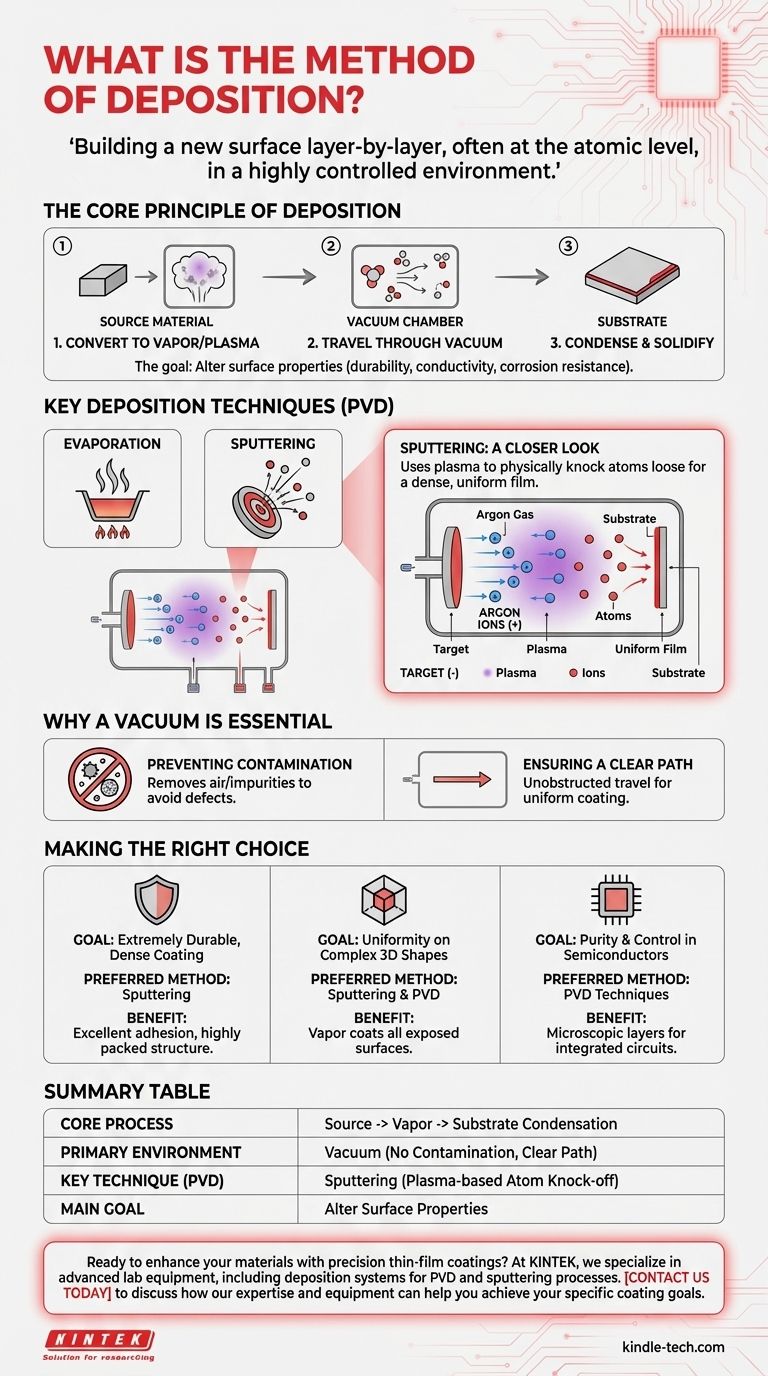

Основная концепция напыления заключается не в нанесении жидкого покрытия, подобно краске, а в послойном создании нового поверхностного слоя, часто на атомарном уровне, путем переноса материала из источника на мишень в строго контролируемой среде.

Основной принцип напыления

Что происходит во время напыления?

По своей сути каждый процесс напыления включает три основных этапа. Во-первых, исходный материал преобразуется в пар или плазму. Во-вторых, этот газообразный материал перемещается через контролируемую среду, обычно вакуумную камеру. Наконец, он конденсируется на подложке, образуя твердую тонкую пленку.

Роль исходного материала

Исходный материал — это вещество, из которого вы хотите сформировать покрытие. Это может быть металл, керамика или другое соединение. Конкретный метод напыления часто выбирается на основе свойств этого материала, таких как его температура плавления.

Важность подложки

Подложка — это просто объект, который покрывается. Цель напыления — изменить поверхностные свойства подложки, например, сделать ее более долговечной, электропроводной или устойчивой к коррозии.

Ключевые методы напыления

Физическое осаждение из паровой фазы (PVD)

Физическое осаждение из паровой фазы (PVD) — это не единый метод, а семейство процессов. Как следует из названия, они используют физические средства — такие как нагрев или бомбардировка — для преобразования исходного материала в пар. Источники выделяют два основных метода PVD: испарение и распыление.

Распыление: более детальный взгляд

Распыление — это сложная техника PVD, которая не зависит от плавления исходного материала. Вместо этого в вакуумную камеру вводится химически инертный газ, такой как аргон, и ионизируется для создания плазмы.

Положительно заряженные ионы из этой плазмы ускоряются в отрицательно заряженный исходный материал («мишень»). Это высокоэнергетическое столкновение физически выбивает атомы из источника, которые затем перемещаются и осаждаются на подложке, образуя очень однородную и плотную пленку.

Почему вакуум необходим

Предотвращение загрязнения

Основная причина проведения напыления в вакууме — удаление воздуха и других нежелательных частиц. Если бы эти частицы присутствовали, они сталкивались бы с испаренным исходным материалом, реагировали бы с ним и загрязняли бы конечную пленку, что приводило бы к дефектам и низкому качеству.

Обеспечение чистого пути

Вакуум также обеспечивает беспрепятственный путь для перемещения испаренных атомов или молекул от источника к подложке. Это обеспечивает эффективный и прямой процесс напыления, что критически важно для создания высококачественных, однородных покрытий.

Правильный выбор для вашей цели

Конкретный используемый метод напыления определяется желаемыми свойствами конечного покрытия и наносимого материала.

- Если ваша основная цель — создание чрезвычайно прочного, плотного покрытия: Часто предпочтительнее распыление, поскольку высокая энергия процесса обеспечивает отличную адгезию и плотную структуру пленки.

- Если ваша основная цель — равномерное покрытие сложной, трехмерной формы: Распыление и другие методы PVD очень эффективны, поскольку пар может покрывать все открытые поверхности внутри камеры.

- Если ваша основная цель — чистота и контроль в производстве полупроводников: Методы PVD являются фундаментальными для нанесения микроскопических слоев проводящих и изолирующих материалов, которые образуют интегральные схемы.

В конечном итоге, методы напыления дают нам точный контроль над поверхностью материала, что позволяет создавать передовые продукты и технологии.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основной процесс | Преобразование исходного материала в пар, который конденсируется на подложке. |

| Основная среда | Вакуумная камера для предотвращения загрязнения и обеспечения чистого пути. |

| Ключевая техника (PVD) | Распыление: использует плазму для выбивания атомов из мишени для получения плотной, однородной пленки. |

| Основная цель | Изменение поверхностных свойств, таких как долговечность, проводимость или коррозионная стойкость. |

Готовы улучшить свои материалы с помощью прецизионных тонкопленочных покрытий?

В KINTEK мы специализируемся на передовом лабораторном оборудовании, включая системы напыления для процессов PVD и распыления. Независимо от того, занимаетесь ли вы производством полупроводников, исследованиями и разработками или производством долговечных компонентов, наши решения обеспечивают высококачественные, однородные покрытия, которые вам нужны.

Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт и оборудование могут помочь вам достичь ваших конкретных целей в области покрытий.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Что такое CVD и ALD? Выберите правильный процесс осаждения тонких пленок

- Каков общий процесс химического осаждения из паровой фазы (CVD)? Освоение высокопроизводительного роста тонких пленок

- Каковы этапы химического осаждения из газовой фазы? Руководство по процессу ХОГФ

- Для чего используется CVD-покрытие? Упрочнение инструментов и создание полупроводников для промышленности

- Почему осаждение методом ХОВ (CVD) проводят при низком давлении? Достижение превосходной однородности и конформности пленки

- Сколько времени занимает пиролиз биоугля? От секунд до дней, вот почему

- Какие материалы используются в LPCVD? Получение высокочистого поликремния, нитрида кремния и оксидных пленок

- Что такое метод физического осаждения из паровой фазы для синтеза наночастиц? Получите наночастицы высокой чистоты с помощью PVD