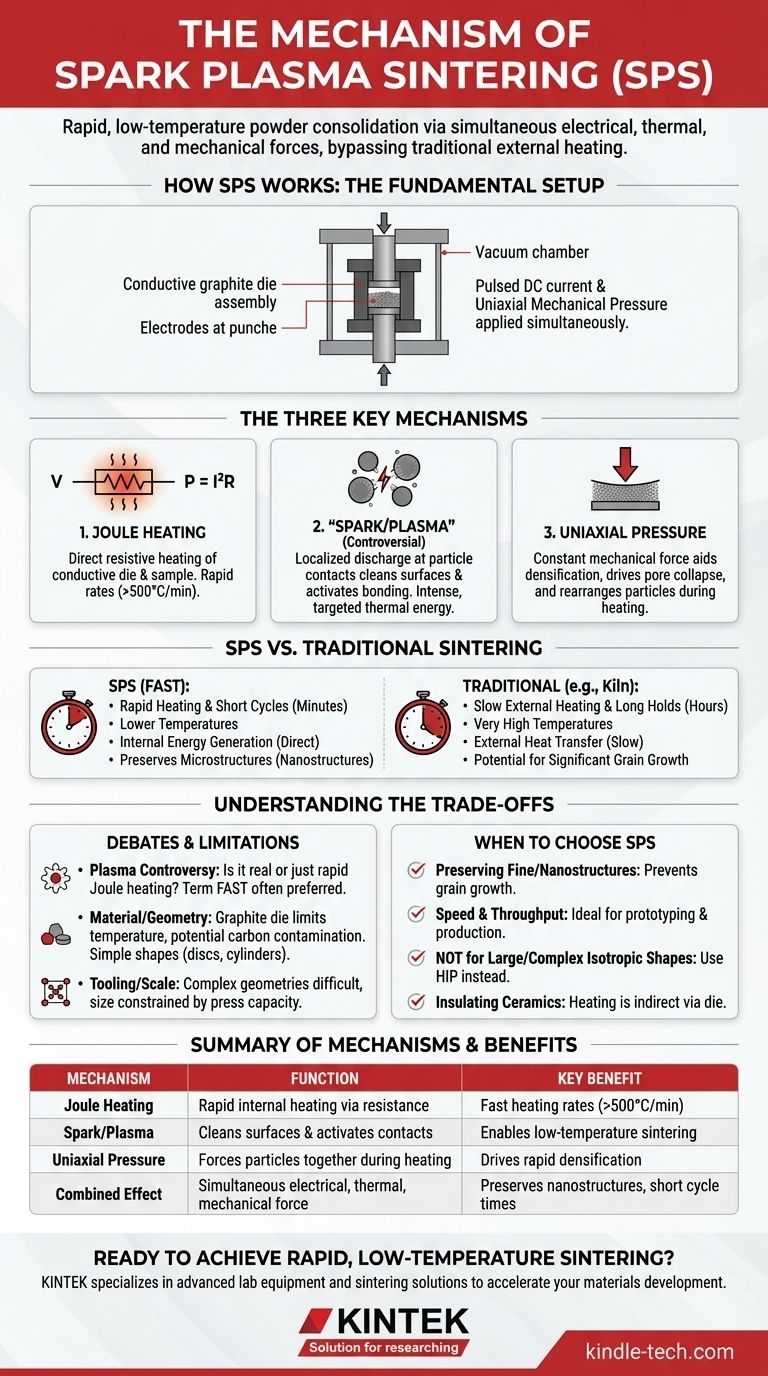

По своей сути, искровое плазменное спекание (ИПС) — это процесс, который консолидирует порошки в плотное твердое тело путем одновременного применения высокоамперного, импульсного постоянного тока (DC) и одноосного механического давления. В отличие от традиционных методов, которые нагревают образец снаружи внутрь, ИПС использует собственное электрическое сопротивление материала (и его контейнера) для генерации интенсивного тепла внутри и в точках контакта частиц. Эта уникальная комбинация электрических, термических и механических сил позволяет достичь уплотнения при гораздо более низких температурах и за значительно меньшее время.

Главное преимущество ИПС заключается не только в скорости, но и в его механизме. Используя электричество как прямой инструмент для нагрева и активации поверхности, он обходит медленную, неэффективную теплопередачу традиционных печей, позволяя создавать передовые материалы с сохраненными микроструктурами.

Как ИПС преодолевает ограничения традиционного спекания

Традиционное спекание, подобно обжигу керамики в печи, является медленным процессом. Оно основано на внешних нагревательных элементах, которые постепенно нагревают материал, требуя длительного времени выдержки при очень высоких температурах. ИПС фундаментально меняет источник и способ применения энергии.

Основная установка

Процесс начинается с загрузки порошка в проводящую матрицу, которая почти всегда изготавливается из графита. Этот узел матрицы помещается между двумя электродами внутри вакуумной камеры. Механический пресс прикладывает постоянное одноосное давление к порошку через электроды, которые также действуют как пуансоны.

Мощь джоулева нагрева

Основной механизм быстрого нагрева при ИПС — это джоулев нагрев. Когда подается импульсный постоянный ток, он проходит через проводящую графитовую матрицу и, если порошок является проводящим, через сам образец. Электрическое сопротивление этих компонентов приводит к их невероятно быстрому нагреву, часто со скоростью, превышающей 500°C в минуту. Это прямое преобразование электрической энергии в тепловую (P = I²R).

Феномен "искровой плазмы"

Название "искровое плазменное спекание" происходит от вторичного, более локализованного эффекта. В микроскопических точках контакта между отдельными частицами порошка электрическое поле может стать чрезвычайно концентрированным. Это может ионизировать любой остаточный газ в порах, создавая мгновенный искровой разряд или плазму.

Эта локализованная плазма выполняет две ключевые функции: она может удалять поверхностные загрязнения (например, оксидные слои), которые препятствуют связыванию, и она обеспечивает интенсивный всплеск тепловой энергии именно там, где это необходимо — на границе раздела частица-частица.

Роль одноосного давления

На протяжении всего этого процесса быстрого нагрева постоянное механическое давление сжимает частицы. По мере размягчения материала и активации поверхностей частиц это давление способствует схлопыванию пор и перегруппировке частиц, приводя материал к полному уплотнению.

Понимание компромиссов и дебатов

Хотя ИПС является мощным методом, это не универсальное решение, и его точные механизмы до сих пор являются предметом экспертных дискуссий.

"Плазменная" полемика

Многие исследователи в области материаловедения утверждают, что термин "искровое плазменное спекание" является ошибочным. Они считают, что доминирующим механизмом является просто быстрый резистивный нагрев (джоулев нагрев) в сочетании с давлением, и что существование или эффект устойчивой плазмы незначительны. По этой причине часто предпочтительнее использовать более научно точный термин техника спекания с помощью поля (FAST).

Ограничения по материалу и геометрии

Стандартное использование графитовой матрицы накладывает ограничения. Оно ограничивает максимальную температуру обработки и может привести к загрязнению чувствительных материалов углеродом. Кроме того, одноосное давление может привести к анизотропной микроструктуре, где свойства материала различаются в одном направлении по сравнению с другим.

Ограничения на оснастку и масштабирование

ИПС обычно используется для производства относительно простых форм, таких как диски или цилиндры. Создание сложных геометрий затруднительно и дорого. Размер конечной детали также ограничен практическими ограничениями пресса и узла матрицы.

Правильный выбор для вашей цели

Выбор метода спекания полностью зависит от ваших приоритетов для конечного материала, балансируя скорость, стоимость и желаемые свойства.

- Если ваша основная цель — сохранение тонких или наноструктур: ИПС является превосходным выбором, поскольку его чрезвычайно короткое время цикла предотвращает рост зерен, который является проблемой для более медленных высокотемпературных методов.

- Если ваша основная цель — скорость и производительность для прототипирования или производства: ИПС предлагает беспрецедентное преимущество, сокращая циклы спекания со многих часов до нескольких минут.

- Если ваша основная цель — создание крупных, изотропных компонентов сложной формы: Вам, вероятно, потребуется рассмотреть другие методы, такие как горячее изостатическое прессование (ГИП), которое прикладывает давление равномерно со всех сторон.

- Если ваша основная цель — спекание высокоизолирующих керамик: Учтите, что при ИПС нагрев будет косвенным через проводящую матрицу, что делает процесс более похожим на очень быстрый горячий пресс, чем на использование внутреннего потока тока.

В конечном итоге, искровое плазменное спекание использует мощь прямого электрического тока для достижения результатов консолидации материала, которые просто невозможны с чисто термическими методами.

Сводная таблица:

| Механизм | Функция | Ключевое преимущество |

|---|---|---|

| Джоулев нагрев | Быстрый внутренний нагрев за счет электрического сопротивления | Высокая скорость нагрева (>500°C/мин) |

| Искра/Плазма | Очищает поверхности и активирует контакты частиц | Позволяет низкотемпературное спекание |

| Одноосное давление | Сжимает частицы во время нагрева | Обеспечивает быстрое уплотнение |

| Комбинированный эффект | Одновременное электрическое, термическое, механическое воздействие | Сохраняет наноструктуры, короткое время цикла |

Готовы достичь быстрого низкотемпературного спекания и сохранить микроструктуру вашего материала?

KINTEK специализируется на передовом лабораторном оборудовании, включая решения для спекания. Наш опыт поможет вам выбрать правильную технологию для ускорения разработки материалов и прототипирования.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности!

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Одноштамповочный электрический таблеточный пресс Лабораторный порошковый таблеточный пресс TDP

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Что такое материал паровой фазы? Достигайте более быстрого и плотного спекания с помощью технологии SPS

- Каков механизм процесса SPS? Глубокое погружение в быстрое низкотемпературное спекание

- Каковы этапы искрового плазменного спекания? Достижение быстрого низкотемпературного уплотнения

- Какова разница между горячим прессованием и SPS? Выберите правильный метод спекания для вашей лаборатории

- Каковы преимущества SPS? Достижение превосходной плотности и производительности материала