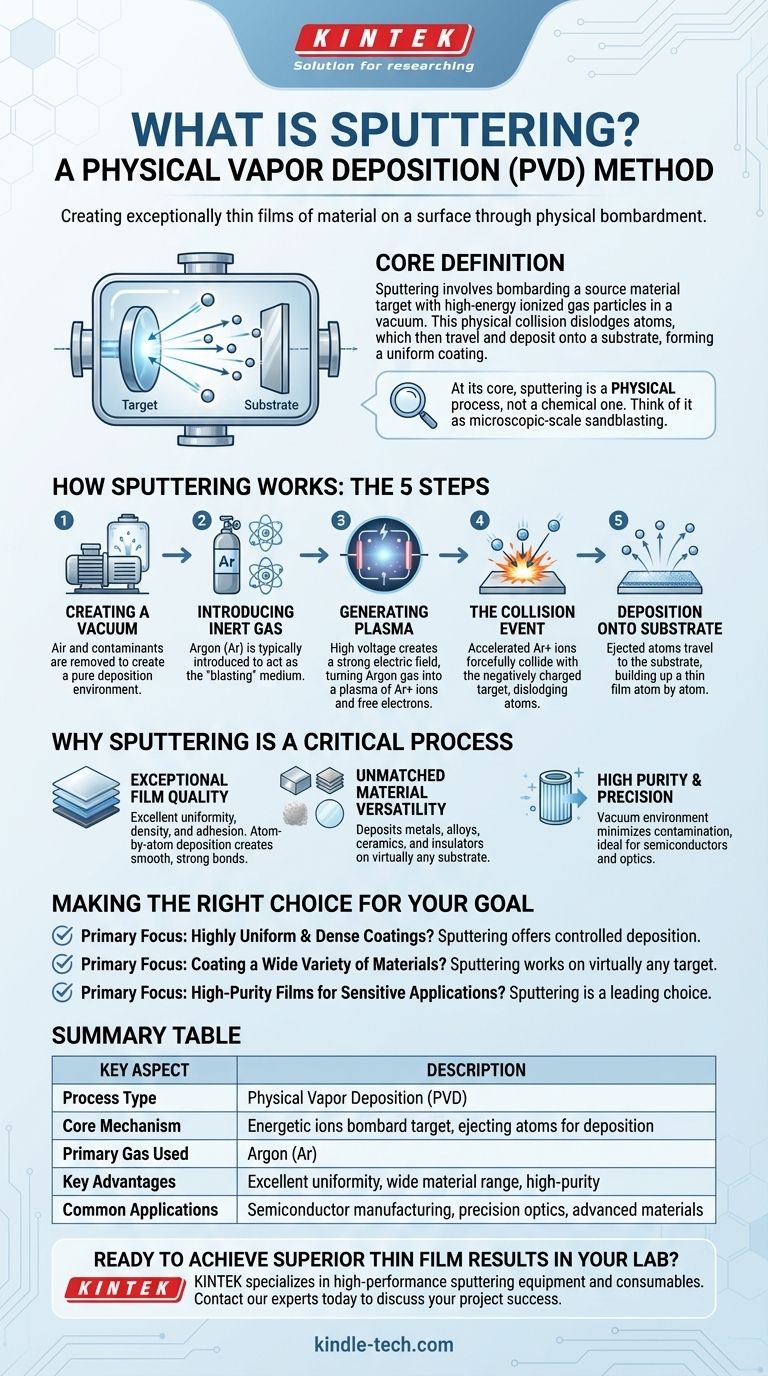

В техническом контексте распыление — это метод физического осаждения из паровой фазы (PVD), используемый для создания исключительно тонких пленок материала на поверхности. Процесс включает бомбардировку исходного материала, называемого мишенью, высокоэнергетическими ионизированными частицами газа в вакууме. Это столкновение физически выбивает, или «распыляет», атомы из мишени, которые затем перемещаются и осаждаются на соседний объект, известный как подложка, образуя однородное покрытие.

По своей сути распыление — это физический, а не химический процесс. Представьте это как пескоструйную обработку в микроскопическом масштабе, где отдельные атомы выбиваются из исходного материала энергичными ионами, а затем точно повторно осаждаются в виде ультратонкой, высококачественной пленки на другую поверхность.

Как работает распыление: основной механизм

Распыление — это строго контролируемый процесс, который происходит внутри герметичной вакуумной камеры. Основные этапы одинаковы для большинства применений.

Шаг 1: Создание вакуума

Сначала внутри камеры осаждения создается вакуум. Это удаляет воздух и другие частицы, которые могут загрязнить тонкую пленку или помешать процессу.

Шаг 2: Введение инертного газа

В камеру вводится инертный газ, чаще всего Аргон (Ar). Этот газ не будет химически реагировать с материалом мишени; он будет действовать только как «бомбардирующий» агент.

Шаг 3: Генерация плазмы

Внутри камеры подается высокое напряжение, создавая сильное электрическое поле. Это напряжение отрывает электроны от атомов аргона, превращая газ в плазму — энергетическое состояние вещества, состоящее из положительных ионов (Ar+) и свободных электронов.

Шаг 4: Событие столкновения

Положительно заряженные ионы аргона с силой ускоряются к отрицательно заряженному исходному материалу, или мишени. Они сталкиваются с поверхностью мишени со значительным импульсом и энергией.

Шаг 5: Осаждение на подложку

Это высокоэнергетическое воздействие физически выбивает атомы или молекулы из материала мишени. Эти выброшенные частицы движутся по прямой линии через вакуум и оседают на подложке (объекте, который покрывается), постепенно наращивая тонкую пленку атом за атомом.

Почему распыление является критически важным процессом

Характеристики пленок, получаемых методом распыления, делают его бесценным методом во многих высокотехнологичных отраслях. Он предлагает уникальное сочетание контроля, качества и универсальности.

Исключительное качество пленки

Распыление позволяет получать пленки с превосходной однородностью, плотностью и адгезией. Поскольку материал осаждается атом за атомом, полученное покрытие является гладким и прочно связывается с подложкой.

Непревзойденная универсальность материалов

Процесс является чисто физическим, что означает, что его можно использовать для осаждения широкого спектра материалов. Это включает металлы, сплавы, керамику и даже изоляционные материалы практически на любом типе подложки.

Высокая чистота и точность

Вакуумная среда имеет решающее значение для создания высокочистых покрытий, свободных от загрязнений. Это делает распыление идеальным для чувствительных применений, таких как производство полупроводников и прецизионная оптика, где даже крошечные примеси могут привести к сбою.

Правильный выбор для вашей цели

Понимание результатов распыления помогает прояснить, когда оно является превосходным выбором для производственной или исследовательской задачи.

- Если ваша основная цель — создание высокооднородных и плотных покрытий: Распыление является идеальным методом благодаря его контролируемому процессу послойного осаждения.

- Если ваша основная цель — покрытие широкого спектра материалов, включая непроводники: Распыление предлагает значительное преимущество, поскольку его физический механизм работает практически с любым материалом мишени.

- Если ваша основная цель — высокочистые пленки для чувствительных применений, таких как полупроводники или оптика: Вакуумная среда и физическая природа распыления делают его ведущим выбором для минимизации загрязнений.

В конечном итоге, распыление — это точный и мощный инженерный инструмент для создания передовых материалов с атомного уровня.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основной механизм | Энергичные ионы бомбардируют мишень, физически выбивая атомы для осаждения на подложке. |

| Используемый основной газ | Аргон (Ar) |

| Ключевые преимущества | Отличная однородность пленки, плотность, адгезия; работает с широким спектром материалов (металлы, керамика, изоляторы); высокочистые покрытия. |

| Общие применения | Производство полупроводников, прецизионная оптика, исследования передовых материалов. |

Готовы добиться превосходных результатов в области тонких пленок в вашей лаборатории?

KINTEK специализируется на высокопроизводительном оборудовании для распыления и расходных материалах, обеспечивая точность и надежность, которые требуются для ваших исследований и разработок. Наши решения разработаны для исключительного качества пленки, универсальности материалов и получения высокочистых результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши системы распыления могут расширить возможности вашей лаборатории и ускорить успех вашего проекта.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений