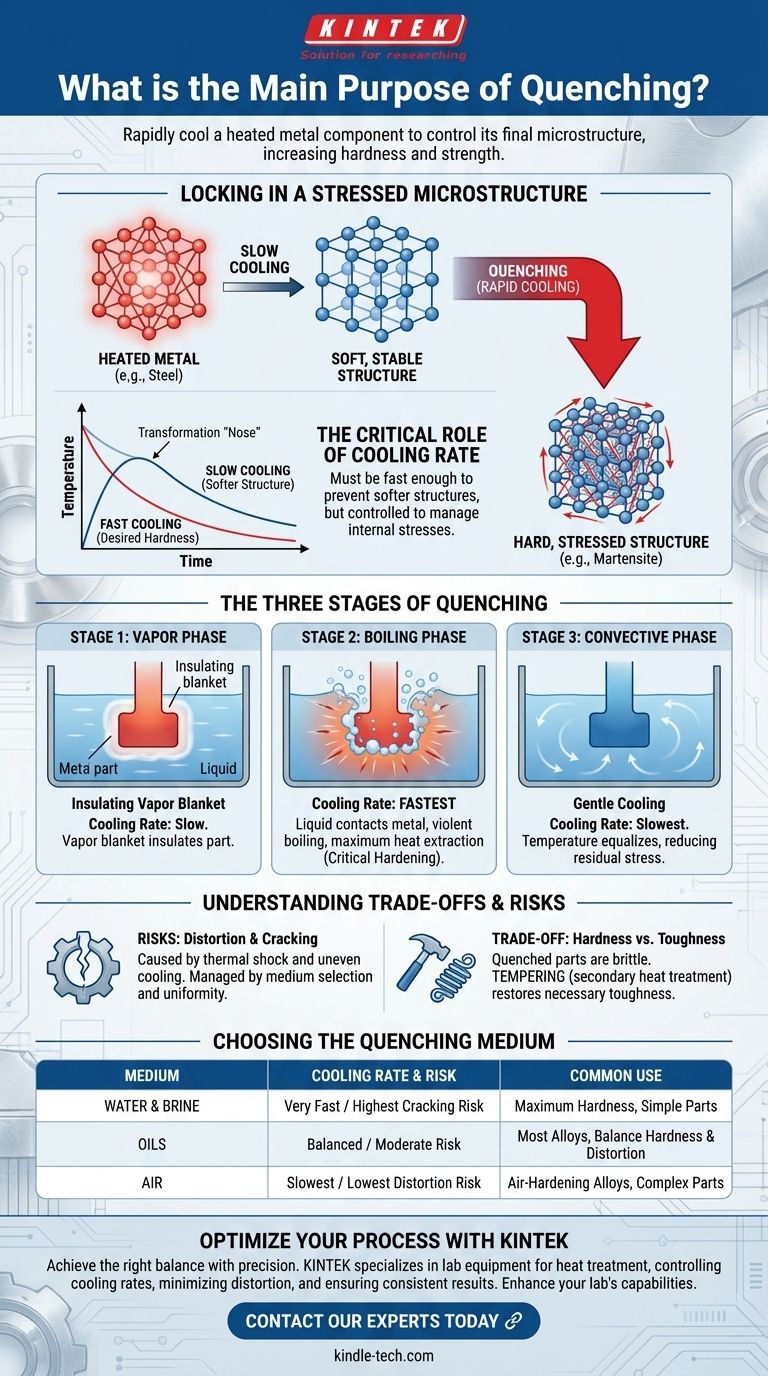

Основная цель закалки — быстрое охлаждение нагретого металлического компонента для контроля его конечной микроструктуры. Этот преднамеренный и контролируемый процесс охлаждения не просто направлен на то, чтобы что-то охладить; это металлургический инструмент, используемый для закрепления определенных свойств материала, в первую очередь для повышения твердости и прочности.

Закалка — это, по сути, процесс контролируемого отвода тепла. Ее цель — зафиксировать атомы материала в высокопрочном, неравновесном состоянии, тщательно управляя при этом термическими напряжениями, чтобы предотвратить растрескивание или деформацию компонента.

Как закалка обеспечивает твердость

Фиксация напряженной микроструктуры

Когда металл, такой как сталь, нагревается до высокой температуры, его атомная структура (кристаллическая решетка) изменяется на форму, способную растворять углерод и другие легирующие элементы.

Если бы металл остывал медленно, атомы перестроились бы обратно в мягкую, стабильную и ненапряженную структуру. Закалка предотвращает это, охлаждая материал настолько быстро, что у атомов нет времени вернуться в свое мягкое состояние. Вместо этого они оказываются запертыми в сильно напряженной, искаженной структуре (например, мартенсит в стали), что и придает материалу твердость и прочность.

Критическая роль скорости охлаждения

Скорость охлаждения является самой важной переменной при закалке. Скорость теплопередачи должна быть достаточно быстрой, чтобы избежать «носа» кривой превращения, предотвращая образование более мягких структур.

Однако скорость охлаждения также должна контролироваться. Если она будет слишком агрессивной, сильная разница температур между поверхностью и сердцевиной компонента может создать огромное внутреннее напряжение, приводящее к разрушению.

Три стадии процесса закалки

Охлаждение, происходящее при закалке, не является линейным. Оно происходит в три отчетливых физических стадии, каждая из которых имеет разную скорость теплопередачи.

Стадия 1: Паровая фаза

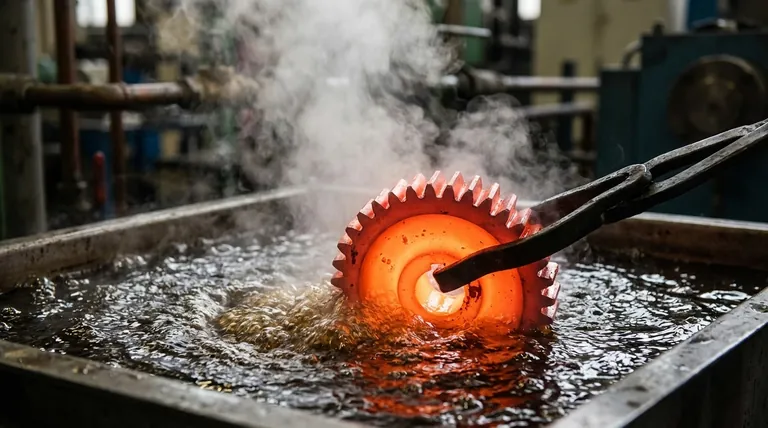

Сразу после погружения горячего компонента в закалочную жидкость (например, масло), жидкость, соприкасающаяся с поверхностью, испаряется. Это создает изолирующий слой пара, окружающий деталь.

На этом этапе охлаждение относительно медленное, потому что пар действует как плохой проводник тепла.

Стадия 2: Кипящая фаза

По мере некоторого охлаждения поверхности паровой слой становится нестабильным и разрушается. Это позволяет жидкости непосредственно контактировать с горячим металлом, вызывая его бурное кипение.

Это самая быстрая стадия охлаждения. Интенсивное перемешивание, вызванное кипением, удаляет тепло с максимальной скоростью, и именно в этот момент происходит критическое упрочняющее превращение.

Стадия 3: Конвективная фаза

Как только температура поверхности компонента падает ниже точки кипения жидкости, кипение прекращается. Затем тепло удаляется за счет простой жидкостной конвекции.

Это самая медленная стадия охлаждения. Она позволяет температуре по всему объему детали выравниваться более постепенно, что помогает снизить конечное внутреннее напряжение, которое может вызвать деформацию.

Понимание компромиссов и рисков

Закалка — мощный процесс, но он сопряжен со значительными рисками, которыми необходимо управлять путем тщательного выбора закалочной среды и параметров процесса.

Риск деформации и растрескивания

Основной риск — термический шок. Поскольку поверхность компонента быстро охлаждается и сжимается, в то время как сердцевина остается горячей и расширенной, возникает огромное напряжение. Если это напряжение превышает прочность материала, деталь может покоробиться, деформироваться или треснуть.

Улучшение способности закалочного масла «смачивать» поверхность помогает обеспечить равномерное разрушение парового слоя, предотвращая появление горячих точек, которые приводят к неравномерному охлаждению и напряжению.

Важность закалочной среды

Различные жидкости извлекают тепло с разной скоростью, что делает выбор среды критически важным.

- Вода и рассол: Обеспечивают очень быстрое охлаждение для максимальной твердости, но несут самый высокий риск растрескивания.

- Масла: Обеспечивают более медленную и менее резкую закалку. Это обеспечивает хороший баланс между достижением твердости и минимизацией деформации, что делает масло наиболее распространенным выбором для многих сплавов.

- Воздух: Обеспечивает самую медленную закалку, используется для специальных «воздушно-твердеющих» сплавов, где риск деформации чрезвычайно высок.

Твердость против вязкости

Основной компромисс при закалке — это твердость в обмен на вязкость. Получившаяся твердая мартенситная структура также является хрупкой. По этой причине за закаленной деталью почти всегда следует вторичная термическая обработка, называемая отпуском, которая немного снижает твердость для снятия напряжения и восстановления некоторой необходимой вязкости.

Принятие правильного решения для вашей цели

Идеальная стратегия закалки полностью зависит от обрабатываемого материала и желаемых конечных свойств компонента.

- Если ваш основной фокус — максимальная твердость простого компонента: Может подойти очень быстрая закалка в воде или рассоле, при условии, что материал выдержит термический шок.

- Если ваш основной фокус — баланс твердости и стабильности размеров: Стандартным выбором является хорошо подобранное закалочное масло, обеспечивающее контролируемое охлаждение на всех трех стадиях.

- Если ваш основной фокус — минимизация деформации в сложном или тонкостенном компоненте: Для обеспечения максимально равномерного охлаждения необходима более медленная закалка с использованием специального масла или даже воздуха для некоторых высоколегированных сталей.

В конечном счете, овладение закалкой заключается в манипулировании физикой теплопередачи для точного проектирования конечных свойств материала.

Сводная таблица:

| Цель | Ключевое преимущество | Ключевой риск | Распространенная среда |

|---|---|---|---|

| Повышение твердости и прочности | Фиксация атомов в высокопрочном состоянии (например, мартенсит) | Деформация или растрескивание из-за термического напряжения | Масло, Вода, Воздух |

| Контроль микроструктуры | Предотвращение образования мягких, стабильных структур при охлаждении | Требует точного управления скоростью охлаждения | Зависит от материала |

| Баланс свойств | Оптимизация твердости по сравнению с вязкостью (часто следует отпуск) | Чрезмерная закалка может привести к хрупкости | Масло (наиболее распространено) |

Оптимизируйте процесс упрочнения металла с KINTEK

Закалка — критически важный этап в металлургии, но достижение правильного баланса твердости, прочности и стабильности размеров требует точности. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, адаптированных для процессов термической обработки, таких как закалка. Независимо от того, работаете ли вы с масляной, водной или воздушной закалкой, наши решения помогут вам контролировать скорость охлаждения, минимизировать деформацию и обеспечивать стабильные результаты.

Позвольте нам помочь вам расширить возможности вашей лаборатории — свяжитесь с нашими экспертами сегодня для получения индивидуальных рекомендаций по оборудованию!

Визуальное руководство

Связанные товары

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Вертикальный паровой стерилизатор под давлением для жидкокристаллических дисплеев Автоматический тип

Люди также спрашивают

- Какие дефекты бывают в спеченных деталях? Избегайте коробления, растрескивания и проблем с пористостью

- Используется ли диффузия при спекании? Атомный механизм создания более прочных материалов

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов

- Что такое реакция спекания? Превращение порошков в плотные твердые тела без плавления