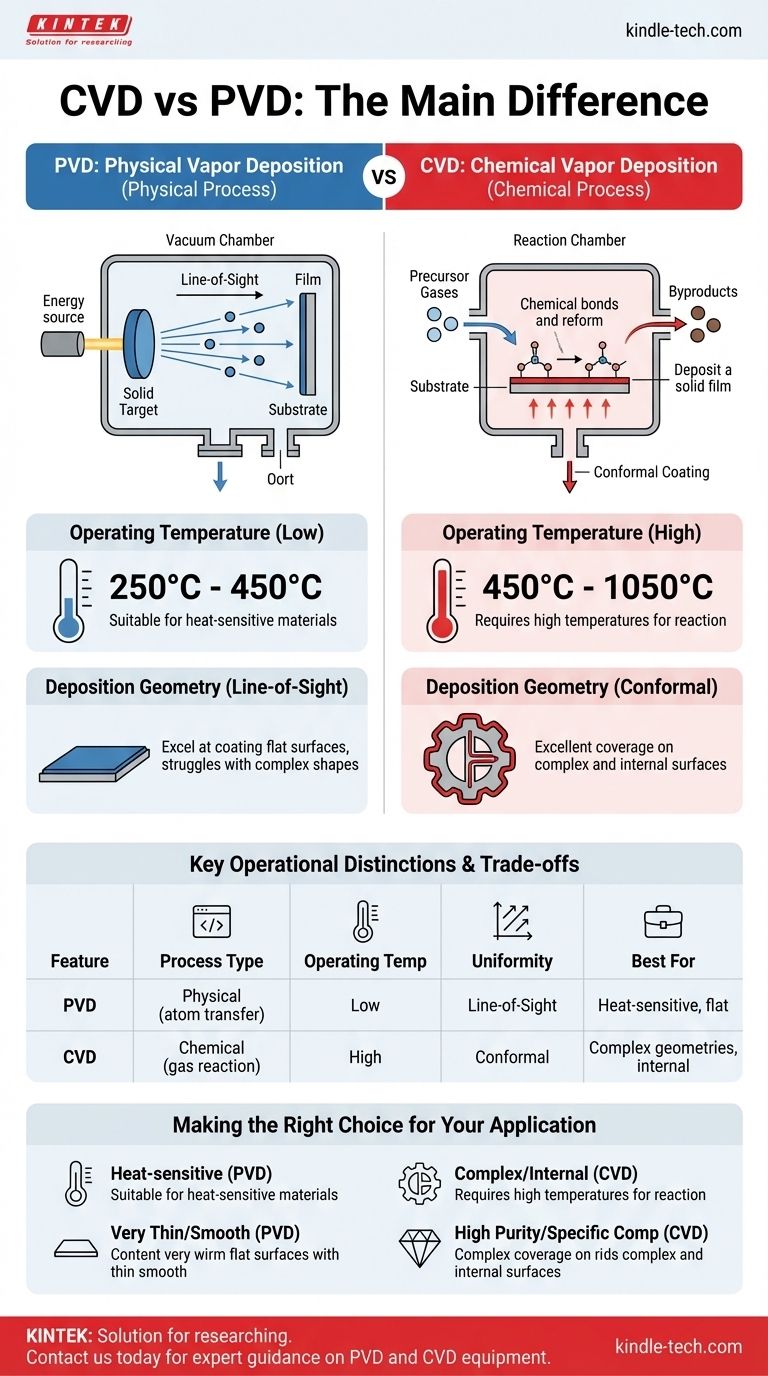

Основное различие между CVD и PVD заключается в состоянии исходного материала и природе процесса осаждения. Физическое осаждение из паровой фазы (PVD) — это физический процесс, при котором испаряется твердый материал, который затем движется по прямой линии для конденсации на подложке. В отличие от него, химическое осаждение из паровой фазы (CVD) — это химический процесс, в котором используются газы-прекурсоры, вступающие в реакцию непосредственно на поверхности подложки с образованием желаемой твердой пленки.

PVD — это физический процесс «прямой видимости», похожий на распыление атомов, что делает его идеальным для нанесения покрытий при более низких температурах. CVD — это процесс химической реакции, при котором газ обволакивает компонент, позволяя ему равномерно покрывать сложные формы, но это требует гораздо более высоких температур.

Понимание основных механизмов

И PVD, и CVD являются передовыми методами вакуумного осаждения, используемыми для создания тонких функциональных пленок на поверхности. Однако способ создания этой пленки у них принципиально разный.

PVD: Физический процесс прямой видимости

При PVD материал покрытия начинается как твердая мишень в вакуумной камере. Эта твердая мишень бомбардируется энергией (например, ионным пучком) для физического удаления и испарения атомов.

Эти испаренные атомы движутся по прямой линии — «прямой видимости» — до тех пор, пока не ударятся о подложку и не сконденсируются, образуя тонкую твердую пленку. Химического изменения самого материала не происходит.

CVD: Процесс химической реакции

При CVD процесс начинается с летучих газов-прекурсоров. Эти газы подаются в реакционную камеру, содержащую подложку.

Камера нагревается до высокой температуры, которая обеспечивает энергию для вступления газов в реакцию друг с другом и с поверхностью подложки. Эта химическая реакция приводит к осаждению твердой пленки, а другие химические побочные продукты удаляются из камеры.

Ключевые эксплуатационные различия

Механические различия между PVD и CVD приводят к критическим различиям в их работе и применении.

Рабочая температура

PVD работает при относительно низких температурах, обычно от 250°C до 450°C. Это делает его пригодным для широкого спектра материалов подложек, включая некоторые, чувствительные к нагреву.

CVD требует значительно более высоких температур для протекания необходимых химических реакций, обычно от 450°C до 1050°C. Этот высокий нагрев ограничивает его использование подложками, которые могут выдерживать такие экстремальные условия без деформации или плавления.

Геометрия осаждения

Поскольку PVD является процессом прямой видимости, он отлично подходит для нанесения покрытий на плоские поверхности или открытые грани объекта. Однако из-за эффектов «затенения» он с трудом равномерно покрывает сложные формы, внутренние каналы или нижние стороны компонентов.

Газообразная природа CVD означает, что молекулы прекурсора обволакивают всю деталь. Это позволяет создавать высокооднородное или конформное покрытие на сложных геометрических формах и даже внутри сложных структур. Это также позволяет одновременно наносить покрытия на множество деталей за один цикл.

Свойства пленки

PVD обычно дает очень тонкие, гладкие и плотные покрытия. Процесс обеспечивает точный контроль над структурой и долговечностью пленки.

CVD может создавать широкий диапазон толщин пленок, от очень тонких до довольно толстых. Покрытия исключительно чистые благодаря процессу химической реакции, но иногда могут быть более шероховатыми, чем те, которые получены методом PVD.

Понимание компромиссов

Ни один из методов не является универсально превосходящим; выбор включает в себя четкий набор компромиссов, основанных на требованиях применения.

PVD: Преимущество низкой температуры

Ключевая сила PVD заключается в более низкой температуре обработки. Это открывает возможности для его использования с такими материалами, как определенные стальные сплавы, алюминий и даже некоторые полимеры, которые были бы разрушены теплом CVD.

Основное ограничение — природа прямой видимости. Достижение однородного покрытия на детали со сложной геометрией, такой как резьба винта или сложная форма, чрезвычайно затруднительно.

CVD: Превосходное покрытие ценой

Способность CVD наносить однородную пленку на любую открытую поверхность является его величайшим преимуществом, что делает его единственным выбором для нанесения покрытий на внутреннюю часть труб или сложных деталей машин.

Его главный недостаток — необходимое экстремальное тепло. Этот высокий термический бюджет сильно ограничивает список совместимых материалов подложек и иногда может изменять свойства самой подложки.

Выбор правильного варианта для вашего применения

Ваш выбор между PVD и CVD полностью зависит от материала вашей подложки, геометрии вашей детали и желаемых свойств конечной пленки.

- Если ваш основной фокус — нанесение покрытия на термочувствительный материал: PVD является правильным выбором из-за его значительно более низких рабочих температур.

- Если ваш основной фокус — достижение однородного покрытия на сложных 3D-формах или внутренних поверхностях: CVD превосходит, поскольку его газообразные прекурсоры могут достигать всех открытых областей.

- Если ваш основной фокус — очень тонкое, гладкое и прочное покрытие на относительно плоском объекте: PVD часто обеспечивает лучший контроль и более гладкую поверхность для этих применений.

- Если ваш основной фокус — высокая чистота пленки или определенный химический состав, который трудно получить в виде твердой мишени: CVD предлагает большую гибкость за счет химии своих газов-прекурсоров.

В конечном счете, понимание этих основных механических и эксплуатационных различий позволяет вам выбрать технологию осаждения, которая идеально соответствует вашим инженерным целям.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (перенос атомов) | Химический (реакция газов) |

| Рабочая температура | 250°C - 450°C (Низкая) | 450°C - 1050°C (Высокая) |

| Однородность покрытия | Прямая видимость (возможны тени) | Конформное (однородное на сложных формах) |

| Лучше всего подходит для | Термочувствительные материалы, плоские поверхности | Сложная геометрия, внутренние поверхности |

Все еще не уверены, какой метод нанесения покрытий подходит для вашего применения? Эксперты KINTEK готовы помочь!

Мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении покрытий. Независимо от того, работаете ли вы с термочувствительными материалами, требующими преимущества низкой температуры PVD, или со сложной геометрией, нуждающейся в превосходном покрытии CVD, наша команда может направить вас к идеальному решению.

Свяжитесь с нами сегодня, чтобы обсудить ваши конкретные требования и узнать, как наш опыт может расширить возможности вашей лаборатории. Свяжитесь с нашими специалистами прямо сейчас!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Вакуумная печь горячего прессования для ламинирования и нагрева

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

Люди также спрашивают

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов

- Каков процесс нанесения покрытий? Пошаговое руководство по инженерии тонких пленок

- Как наносятся алмазные покрытия? Руководство по методам CVD и PVD

- Какая машина используется для создания лабораторных алмазов? Откройте для себя технологии HPHT и CVD

- Является ли распыление методом ФЭС? Узнайте о ключевой технологии нанесения покрытий для вашей лаборатории