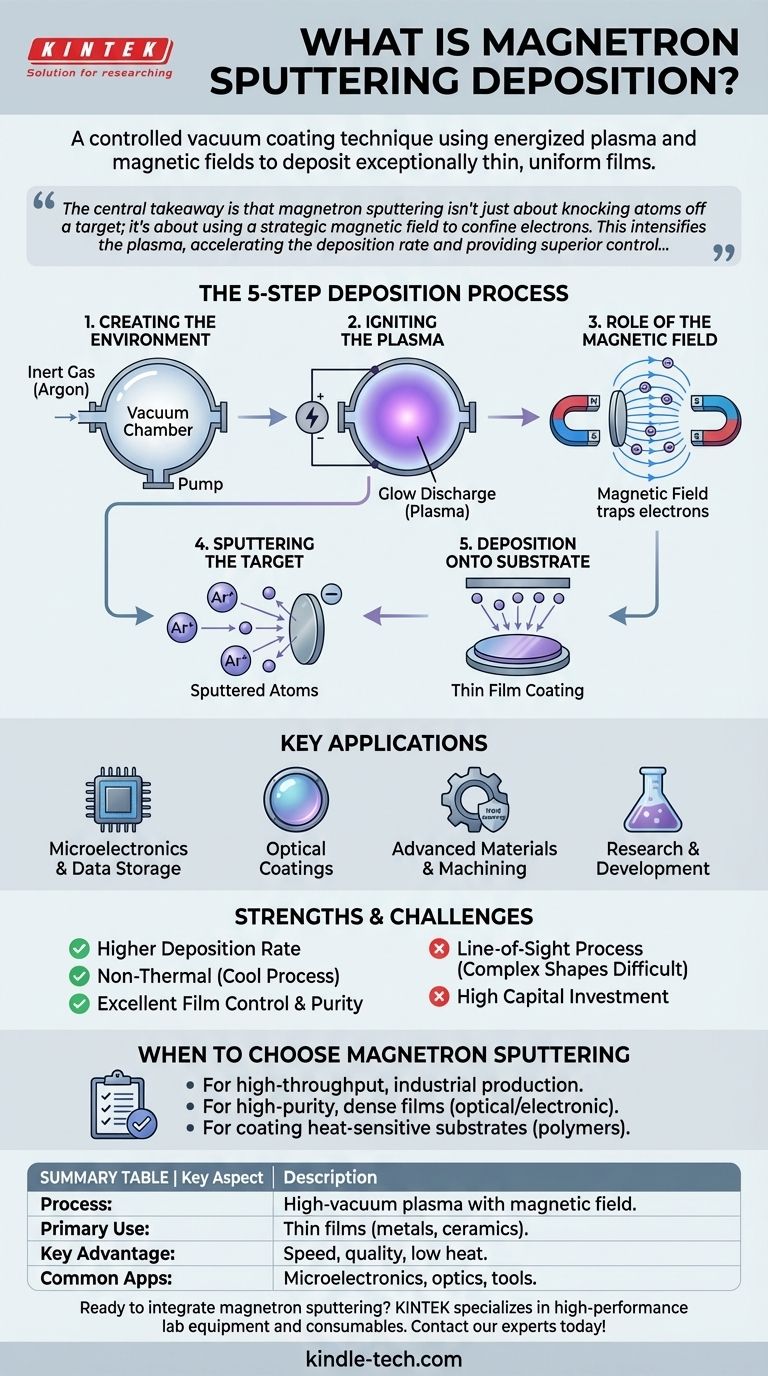

По сути, магнетронное напыление — это высококонтролируемая вакуумная технология нанесения покрытий, используемая для осаждения исключительно тонких, однородных пленок материала на подложку. Она работает путем создания энергичной плазмы инертного газа, которая бомбардирует исходный материал («мишень»). Ключевым нововведением является использование магнитного поля — «магнетрона» — для значительного повышения эффективности этого процесса, что позволяет быстрее и стабильнее осаждать пленки.

Главный вывод заключается в том, что магнетронное напыление — это не просто выбивание атомов из мишени; это использование стратегического магнитного поля для удержания электронов. Это усиливает плазму, ускоряя скорость осаждения и обеспечивая превосходный контроль над свойствами конечной пленки по сравнению со стандартными методами напыления.

Как работает магнетронное напыление: пошаговое описание

Чтобы понять этот процесс, лучше всего представить его как последовательность контролируемых событий, происходящих внутри вакуумной камеры.

1. Создание среды

Сначала в герметичной камере создается высокий вакуум. Это удаляет нежелательные частицы, которые могут загрязнить пленку.

Затем камера заполняется небольшим, контролируемым количеством инертного газа, чаще всего аргона. Этот газ обеспечивает ионы, необходимые для процесса напыления.

2. Зажигание плазмы

Высокое напряжение подается через камеру, при этом материал мишени действует как катод (отрицательный электрод). Эта электрическая энергия отрывает электроны от атомов аргона.

Это создает плазму — частично ионизированный газ, состоящий из положительных ионов аргона и свободных электронов. Эта плазма часто видна как характерное красочное свечение, известное как «тлеющий разряд».

3. Роль магнитного поля

Это критический шаг, который определяет магнетронное напыление. Мощное магнитное поле конфигурируется за мишенью.

Это магнитное поле захватывает гораздо более легкие электроны, заставляя их двигаться по сложной спиральной траектории вблизи поверхности мишени. Это значительно увеличивает вероятность того, что электрон столкнется с нейтральным атомом аргона и ионизирует его.

Результатом является плотная, стабильная плазма, сконцентрированная непосредственно перед мишенью, что важно для эффективного процесса.

4. Распыление мишени

Положительно заряженные ионы аргона в плазме ускоряются электрическим полем и с огромной силой врезаются в отрицательно заряженный материал мишени.

Эта высокоэнергетическая бомбардировка физически выбивает, или «распыляет», отдельные атомы с поверхности мишени. Эти нейтральные атомы выбрасываются в вакуумную камеру.

5. Осаждение на подложку

Выброшенные атомы мишени перемещаются в условиях низкого давления, пока не попадут на подложку — объект, который покрывается.

По прибытии эти атомы конденсируются на поверхности подложки, постепенно образуя тонкую, очень однородную пленку.

Ключевые применения в различных отраслях

Точность и универсальность магнетронного напыления сделали его жизненно важной технологией во многих высокопроизводительных областях.

Микроэлектроника и хранение данных

Это одно из наиболее распространенных применений. Оно необходимо для осаждения тонких металлических и изолирующих слоев, требуемых для производства интегральных схем и компьютерных жестких дисков.

Оптические покрытия

Этот процесс идеален для создания специализированных оптических пленок, таких как антибликовые покрытия на линзах, низкоэмиссионные (Low-E) пленки на архитектурном стекле для улучшения изоляции, а также полупрозрачные или отражающие декоративные слои.

Передовые материалы и механическая обработка

В промышленных приложениях магнетронное напыление используется для нанесения сверхтвердых покрытий на режущие инструменты, увеличивая их срок службы и производительность. Оно также используется для создания самосмазывающихся пленок на механических компонентах для уменьшения трения.

Исследования и разработки

Эта технология является краеугольным камнем исследований в области материаловедения, позволяя создавать новые тонкие пленки для таких применений, как солнечные элементы, высокотемпературные сверхпроводники и усовершенствованные сплавы с памятью формы.

Понимание сильных сторон и ограничений

Как и любой передовой производственный процесс, магнетронное напыление имеет явные преимущества и практические соображения. Осознание их является ключом к определению его пригодности для данной задачи.

Основные преимущества

Магнитное удержание плазмы приводит к более высокой скорости осаждения, чем при не-магнетронных методах, что делает его более подходящим для промышленного производства.

Это нетепловая технология нанесения покрытий, что означает, что подложка не нагревается значительно. Это позволяет наносить покрытия на термочувствительные материалы, такие как пластмассы и полимеры, без их повреждения.

Процесс обеспечивает исключительный контроль над толщиной, чистотой и однородностью пленки, что приводит к получению высококачественных, плотных покрытий с отличной адгезией.

Потенциальные проблемы и соображения

Магнетронное напыление — это процесс прямой видимости. Атомы движутся по относительно прямой линии от мишени к подложке, что может затруднить равномерное покрытие сложных трехмерных форм.

Требуемое оборудование — включая вакуумные камеры, высоковольтные источники питания и магнетроны — представляет собой значительные капиталовложения и требует специальных знаний для эксплуатации и обслуживания.

Когда выбирать магнетронное напыление

Ваше решение использовать этот метод должно быть обусловлено конкретными требованиями к конечному продукту.

- Если ваша основная цель — высокопроизводительное производство: Высокие скорости осаждения магнетронного напыления делают его идеальным для промышленных применений, требующих скорости и эффективности.

- Если ваша основная цель — создание высокочистых, плотных пленок: Контролируемая плазменная среда обеспечивает превосходное качество пленки для требовательных оптических или электронных применений.

- Если ваша основная цель — покрытие термочувствительных подложек, таких как полимеры: Его нетепловая природа предотвращает повреждение основного материала, что делает его превосходным выбором по сравнению с высокотемпературными методами.

В конечном итоге, магнетронное напыление является краеугольной технологией для инженерии поверхностей с точными, функциональными свойствами на атомном уровне.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Высоковакуумное плазменное осаждение с использованием магнитного поля для повышения эффективности. |

| Основное применение | Нанесение на подложки тонких, однородных пленок металлов, сплавов или керамики. |

| Ключевое преимущество | Высокие скорости осаждения, отличное качество пленки и низкий нагрев подложки. |

| Общие применения | Микроэлектроника, оптические покрытия, твердые покрытия для инструментов и НИОКР. |

Готовы интегрировать магнетронное напыление в рабочий процесс вашей лаборатории? KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах, предоставляя надежные системы напыления, адаптированные к вашим исследовательским или производственным потребностям. Разрабатываете ли вы электронику нового поколения, долговечные промышленные покрытия или инновационные оптические пленки, наш опыт гарантирует достижение точных, воспроизводимых результатов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваш процесс осаждения тонких пленок!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Вакуумный шаровой кран из нержавеющей стали 304/316, запорный клапан для систем высокого вакуума

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

Люди также спрашивают

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Что такое процесс плазменно-усиленного химического осаждения из паровой фазы (PECVD)? Достижение нанесения тонких пленок при низких температурах

- Каковы области применения PECVD? Руководство по низкотемпературному осаждению тонких пленок