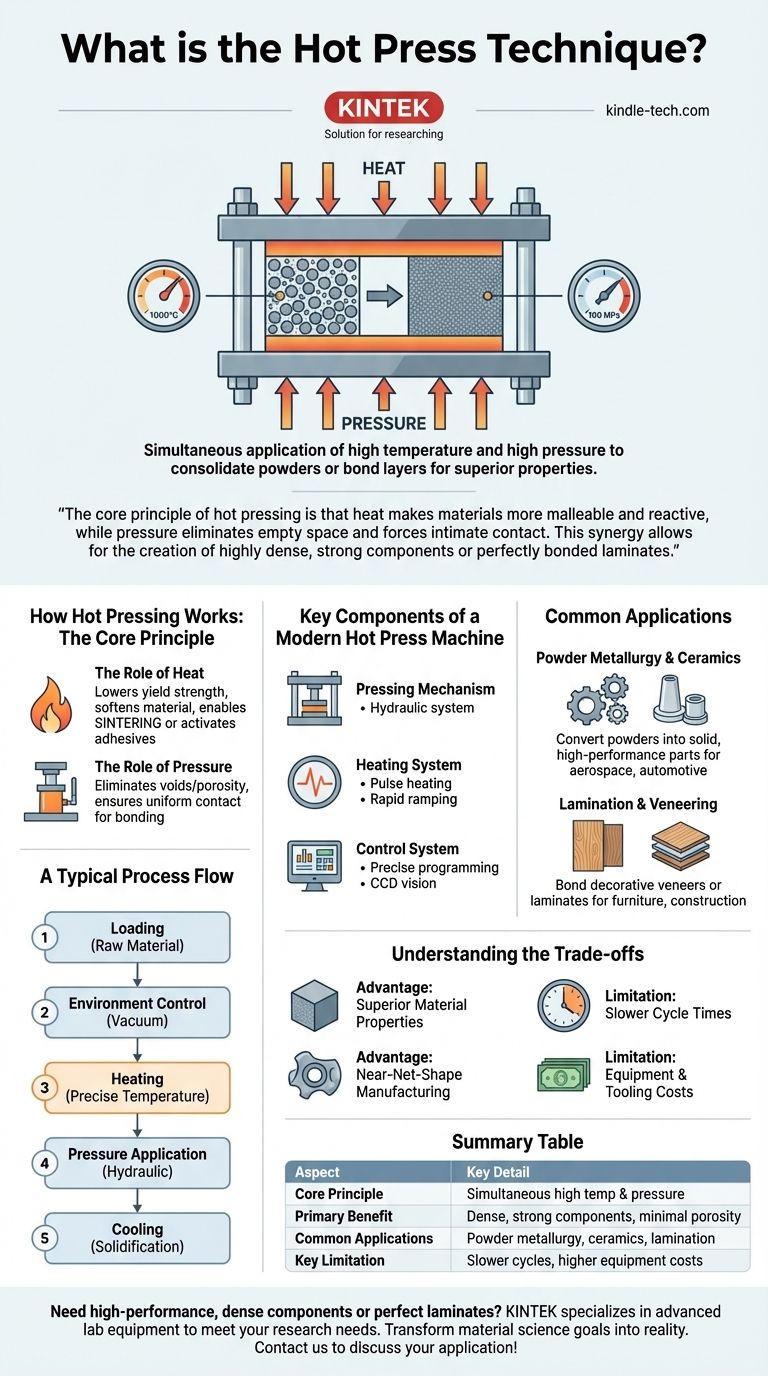

Техника горячего прессования — это производственный процесс, при котором на материал одновременно воздействуют высокая температура и высокое давление. Это комбинированное действие используется для уплотнения порошков в твердую, плотную форму или для склеивания слоев материалов, в результате чего получается конечный продукт с превосходными механическими свойствами.

Основной принцип горячего прессования заключается в том, что тепло делает материалы более пластичными и реакционноспособными, в то время как давление устраняет пустоты и обеспечивает тесный контакт. Эта синергия позволяет создавать высокоплотные, прочные компоненты или идеально склеенные многослойные изделия, которые невозможно получить только давлением или только теплом.

Как работает горячее прессование: основной принцип

Эффективность техники горячего прессования обусловлена различными, но взаимодополняющими ролями тепла и давления, которые применяются в строго контролируемой среде.

Роль тепла

Тепло — первый критически важный ингредиент. Оно значительно снижает предел текучести материала, по сути, размягчая его и облегчая формование и уплотнение.

Для порошков, таких как керамика или металлы, нагрев доводит материал до температуры, при которой частицы начинают сливаться — процесс, известный как спекание. Для многослойных изделий тепло активирует термоотверждаемые клеи, подготавливая их к постоянному соединению.

Роль давления

Пока материал горячий и податливый, на него оказывается мощное воздействие. Это давление, обычно создаваемое гидравлической системой, выполняет две основные функции.

Во-первых, оно физически сжимает частицы или слои материала, устраняя пустоты и пористость. Во-вторых, оно обеспечивает полный и равномерный контакт по всей поверхности, что критически важно как для спекания, так и для клеевого соединения.

Типовой технологический процесс

Хотя конкретные параметры могут различаться, типичный цикл горячего прессования включает следующие общие этапы:

- Загрузка: Сырье (порошок или слоистые листы) помещается в пресс-форму или на платформу пресса.

- Контроль среды: Для чувствительных материалов камера может быть откачана для создания вакуума, предотвращающего окисление.

- Нагрев: Материал нагревается до точной, заранее заданной температуры с использованием таких систем, как индукционные катушки или нагревательные трубки.

- Приложение давления: После достижения заданной температуры гидравлическое давление прикладывается и выдерживается в течение определенного времени.

- Охлаждение: Компонент охлаждается, часто под давлением, чтобы зафиксировать его новую форму и структуру.

Ключевые компоненты современного пресса для горячего прессования

Современные прессы для горячего прессования — это сложные устройства, предназначенные для обеспечения точности, контроля и повторяемости.

Прессовочный механизм

Основой машины часто является жесткая четырехколонная трехплитная конструкция, которая обеспечивает стабильность и выравнивание при экстремальных усилиях. Само давление почти всегда создается гидравлической системой, которая позволяет применять очень высокое, сбалансированное и контролируемое давление.

Система нагрева

Точный контроль температуры осуществляется с помощью передовых технологий. Импульсный нагрев позволяет быстро наращивать температуру и осуществлять многоступенчатый контроль, гарантируя, что материал следует точному тепловому профилю. Это отслеживается в режиме реального времени для обеспечения согласованности.

Система управления

Автоматизированная панель управления является мозгом операции. Она позволяет оператору настраивать, сохранять и выполнять сложные программы, определяющие температуру, давление и время. Более продвинутые системы могут также включать систему технического зрения CCD для идеального выравнивания компонентов перед прессованием.

Общие области применения техники горячего прессования

Эта техника ценится в отраслях, где плотность материала, прочность и качество поверхностного склеивания являются критическими показателями производительности.

Порошковая металлургия и керамика

Горячее прессование — это основной метод превращения металлических или керамических порошков в твердые, высокопроизводительные детали. Процесс минимизирует пористость, что приводит к созданию компонентов с исключительной прочностью и долговечностью, которые используются в аэрокосмической, автомобильной и промышленной отраслях.

Ламинирование и облицовка шпоном

В мебельной и строительной отраслях горячее прессование используется для приклеивания декоративного шпона или прочных ламинатов к базовым плитам, таким как ДСП или МДФ. Тепло активирует клей, а давление обеспечивает безупречное, постоянное соединение для изготовления корпусной мебели, деревянных дверей и перегородок.

Понимание компромиссов

Как и любой производственный процесс, горячее прессование имеет явные преимущества и определенные ограничения, которые делают его более подходящим для одних применений, чем для других.

Преимущество: Превосходные свойства материала

Основное преимущество — качество конечного продукта. За счет значительного уменьшения или устранения пористости горячее прессование позволяет получать детали, которые значительно плотнее и прочнее, чем те, которые изготовлены с помощью «холодного прессования» или спекания без давления.

Преимущество: Производство, близкое к конечной форме

Для порошковых материалов эта техника позволяет изготавливать сложные детали, которые очень близки к своим окончательным размерам, что снижает потребность в последующей дорогостоящей механической обработке.

Ограничение: Более длительное время цикла

Процесс нагрева материала и пресс-формы, выдержки при температуре и последующего охлаждения по своей сути занимает много времени. Это делает горячее прессование медленнее, чем такие процессы, как холодное прессование, что ограничивает его пропускную способность при крупносерийном производстве.

Ограничение: Стоимость оборудования и оснастки

Прессы для горячего прессования сложны и представляют собой значительные капиталовложения. Кроме того, используемые пресс-формы должны выдерживать экстремальные циклы температуры и давления, что увеличивает эксплуатационные расходы.

Выбор правильного решения для вашей цели

Решение о том, является ли горячее прессование правильной техникой, полностью зависит от требуемых свойств конечного продукта.

- Если ваша основная цель — создание плотных, высокопроизводительных деталей из порошков: Горячее прессование — идеальный выбор для достижения превосходной механической прочности за счет устранения внутренних пустот.

- Если ваша основная цель — производство долговечных ламинированных поверхностей: Эта техника обеспечивает непревзойденную возможность создания прочного, постоянного и бесшовного соединения для шпона и ламината.

- Если ваша основная цель — крупносерийное, недорогое производство: Вам следует рассмотреть альтернативные методы, поскольку время цикла и стоимость оборудования при горячем прессовании могут быть непомерно высокими.

В конечном счете, техника горячего прессования превосходна в превращении сырья в уплотненные, высокоценные продукты, где целостность конструкции имеет первостепенное значение.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Основной принцип | Одновременное применение высокой температуры и высокого давления |

| Основное преимущество | Создает плотные, прочные компоненты с минимальной пористостью |

| Общие области применения | Порошковая металлургия, керамика, ламинирование и облицовка шпоном |

| Ключевое ограничение | Более длительное время цикла и более высокие затраты на оборудование |

Необходимо создать высокопроизводительные, плотные компоненты или идеальные ламинаты? Техника горячего прессования — ключ к достижению превосходных свойств материала. KINTEK специализируется на передовом лабораторном оборудовании, включая системы горячего прессования, для удовлетворения взыскательных потребностей научно-исследовательских лабораторий. Позвольте нашему опыту помочь вам воплотить ваши цели в области материаловедения в реальность. Свяжитесь с нами сегодня, чтобы обсудить ваше конкретное применение!

Визуальное руководство

Связанные товары

- Печь горячего прессования в вакууме, машина для горячего прессования, трубчатая печь

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Каковы преимущества использования вакуумной горячей прессовочной печи? Достижение превосходной плотности в композитах Cu-Y

- Какова основная функция печи для спекания в вакуумном горячем прессовании? Консолидация композита SiCw/2024Al от Master SiCw/2024Al

- Каковы преимущества использования вакуумной печи горячего прессования? Превосходное производство медно-графитовых композитов

- Какую роль играет печь для вакуумного горячего прессования в композитах серебро-алмаз? Достижение максимальной плотности и соединения

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al