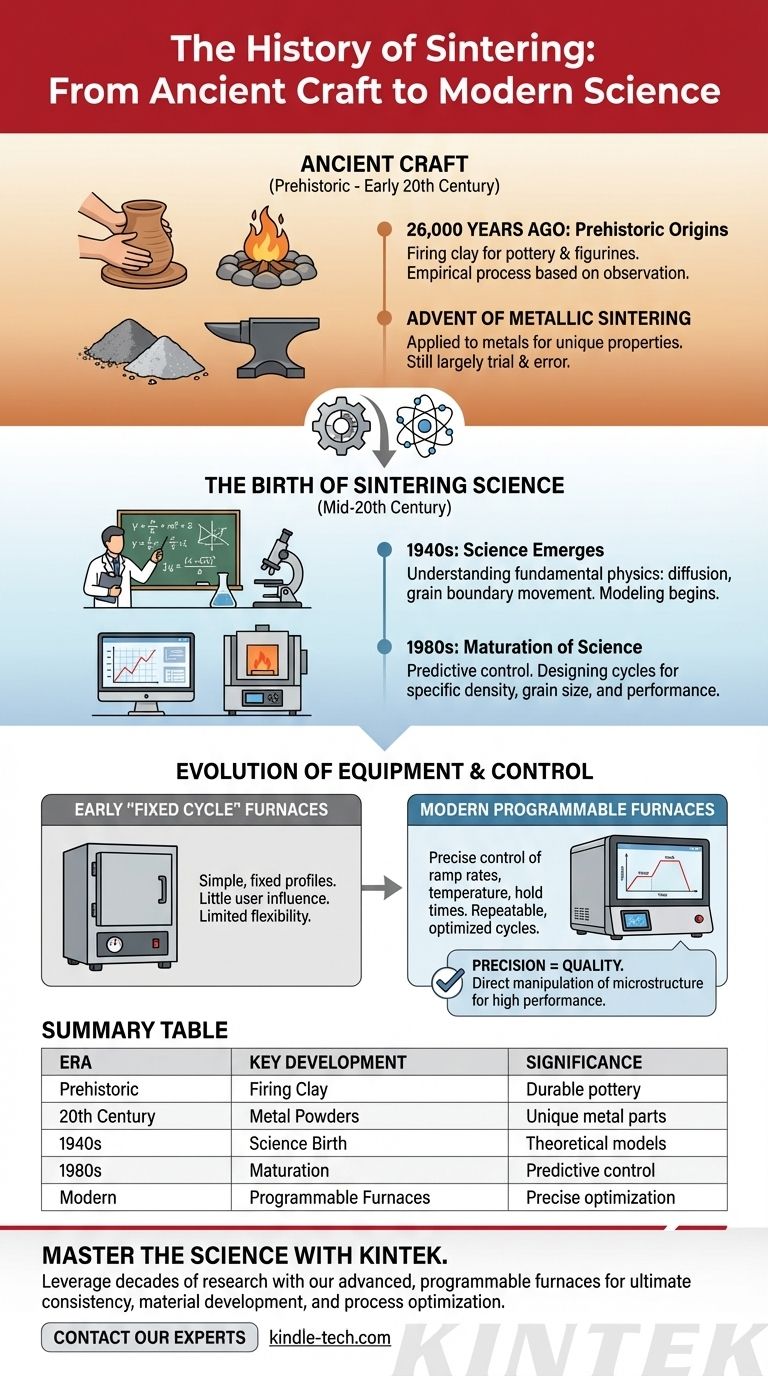

Практика спекания древняя, ее корни уходят в керамику, насчитывающую невероятные 26 000 лет. Эта долгая история представляет собой медленный путь от эмпирического ремесла к точной, управляемой науке. В то время как ранние мастера обжигали глину, основываясь на наблюдениях, истинное научное понимание спекания начало формироваться только в 1940-х годах, прокладывая путь для передовых промышленных применений, которые мы используем сегодня.

Историю спекания лучше всего понимать как двухэтапную эволюцию. Она началась как доисторическое ремесло для базовых материалов, а затем превратилась в точный, научный производственный процесс, современная мощь которого была раскрыта благодаря глубокому пониманию физики и разработке высококонтролируемого оборудования.

От древнего ремесла к промышленной технологии

Основная концепция спекания — использование тепла для связывания частиц в твердую массу без плавления — не является современным изобретением. Однако ее применение стало значительно более сложным на протяжении тысячелетий.

Доисторические истоки керамического спекания

Самое раннее известное использование спекания датируется 26 000 лет назад. Оно включало обжиг глины и земляных материалов для создания керамики и фигурок.

Это был полностью эмпирический процесс. Ранние люди знали, что нагревание глины в огне сделает ее твердой и прочной, но у них не было знаний о лежащей в основе атомной диффузии или образовании шейки между частицами.

Появление металлического спекания

Применение спекания к металлам является гораздо более поздним этапом в его долгой истории. Инженеры и металлурги поняли, что те же принципы, которые используются для керамики, могут быть применены к металлическим порошкам.

Это открыло двери для создания металлических деталей с уникальными свойствами, часто для применений, где плавление и литье были непрактичны или приводили к худшим результатам.

Современные материалы: цементированные карбиды

Относительно современные материалы, такие как цементированные карбиды, представляют собой вершину применения спекания. Эти материалы сочетают твердую керамическую фазу (например, карбид вольфрама) с прочным металлическим связующим (например, кобальтом).

Создание этих передовых композитов возможно только благодаря точному контролю, предлагаемому современной наукой о спекании, что демонстрирует, насколько далеко продвинулась эта технология от своих доисторических истоков.

Рождение науки о спекании

На протяжении большей части своей истории спекание было процессом "черного ящика", основанным на методе проб и ошибок. XX век ознаменовал критический поворотный момент, когда ремесло стало наукой.

Поворотный момент: 1940-е годы

Научное изучение спекания началось всерьез в 1940-х годах. Исследователи начали изучать фундаментальную физику, лежащую в основе процесса.

Вместо того чтобы просто наблюдать результаты, они начали моделировать механизмы массопереноса, атомной диффузии и движения границ зерен. Эта работа заложила теоретическую основу для контроля конечных свойств спеченной детали.

Созревание науки: 1980-е годы

К середине 1980-х годов наука о спекании значительно созрела. Теоретические модели, разработанные десятилетиями ранее, были усовершенствованы, что позволило предсказательно контролировать процесс.

Это созревание означало, что инженеры могли проектировать цикл спекания — включая температуру, время и атмосферу — для достижения определенной плотности, размера зерна и механических характеристик. Процесс перестал быть догадкой, а стал инженерным решением.

Эволюция оборудования и контроля

Путь от ремесла к науке идеально отражается в эволюции печи для спекания. Оборудование напрямую отражает уровень понимания и контроля, доступный в то время.

Эпоха "фиксированного цикла": ранние печи

Ранние промышленные печи для спекания были простыми и жесткими. Они обычно предлагали один, фиксированный профиль нагрева или, в лучшем случае, несколько предварительно запрограммированных циклов.

Пользователь практически не имел возможности влиять на процесс. Компромиссом была простота за счет гибкости, оптимизации и возможности работать с широким спектром материалов.

Рассвет программируемости: современные печи

Современные печи для спекания — это высокотехнологичные, программируемые приборы. Пользователи могут точно определять каждый этап процесса.

Это включает установку конкретных скоростей нагрева (как быстро нагревать), конечной температуры, времени выдержки (время выдержки при заданной температуре) и скоростей охлаждения. Передовые печи также могут хранить десятки уникальных профилей, обеспечивая абсолютную повторяемость для конкретных производственных партий.

Влияние контроля на качество

Этот скачок в управлении оборудованием является практическим применением зрелой науки. Точный контроль над температурным профилем позволяет напрямую манипулировать конечной микроструктурой детали. Это ключ к достижению высокой плотности, предотвращению нежелательного роста зерен и максимизации механических свойств конечного компонента.

Как эта история влияет на ваш процесс

Понимание этой эволюции от древнего искусства к современной науке имеет решающее значение для эффективного использования технологии сегодня. Оно объясняет, почему контроль процесса имеет первостепенное значение.

- Если ваша основная цель — стабильность и высокая производительность: Используйте полную программируемость современных печей, применяя научные принципы диффузии и роста зерен для разработки циклов, которые оптимизируют конечную микроструктуру вашей детали.

- Если ваша основная цель — разработка новых материалов: Признайте, что спекание — это зрелая наука, что означает, что прогностические модели могут направлять ваши эксперименты, экономя значительное время по сравнению с чисто эмпирическими методами прошлого.

- Если ваша основная цель — базовое изготовление компонентов: Признайте, что даже простые применения значительно выигрывают от повторяемости, которую обеспечивает современное оборудование — прямой результат исторического спроса на больший контроль процесса.

Оценив этот путь, вы лучше подготовлены к освоению процесса и контролю результатов с научной точностью.

Сводная таблица:

| Эпоха | Ключевое развитие | Значение |

|---|---|---|

| Доисторическая | Обжиг глины (26 000 лет назад) | Эмпирическое ремесло; создание прочной керамики |

| XX век | Применение к металлическим порошкам | Позволило создавать уникальные металлические детали |

| 1940-е годы | Рождение науки о спекании | Теоретические модели диффузии и роста зерен |

| 1980-е годы | Созревание науки | Предсказательный контроль плотности и свойств |

| Современность | Программируемые печи | Точный контроль температурных профилей для оптимизации |

Освойте науку спекания с KINTEK.

Наши передовые, программируемые печи для спекания предоставляют вам десятилетия научных исследований и разработок. Независимо от того, сосредоточены ли вы на достижении максимальной стабильности в производстве, разработке новых материалов или оптимизации текущего процесса, лабораторное оборудование KINTEK обеспечивает точный контроль, необходимый для воспроизведения результатов и достижения превосходных свойств материалов.

Готовы контролировать свои результаты с научной точностью? Свяжитесь с нашими экспертами по спеканию сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная кварцевая трубчатая печь 1400℃ с трубчатой печью с глиноземной трубой

Люди также спрашивают

- Различные жидкости тают с разной скоростью? Откройте для себя науку о температурах плавления и свойствах материалов

- Какие меры предосторожности следует соблюдать при нагревании и охлаждении тигля? Предотвращение термического шока и обеспечение безопасности

- Что такое пайка твердым припоем (бразинг) против пайки мягким припоем? Выберите правильный метод соединения для прочности или точности

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Как термическая обработка влияет на шероховатость поверхности? Минимизация деградации поверхности для прецизионных деталей