По своей сути, термообработка стали — это строго контролируемый процесс нагрева и охлаждения металла для преднамеренного изменения его внутренней структуры. Это не один метод, а семейство технологий, предназначенных для манипулирования физическими и механическими свойствами стали. Цель состоит в том, чтобы достичь определенных характеристик, таких как повышенная твердость, улучшенная вязкость или улучшенная обрабатываемость, без изменения формы стали.

Основная цель термообработки стали — изменить ее микроструктуру — внутреннее расположение ее кристаллов. Контролируя температуру и скорость охлаждения, вы можете определить, будет ли конечная сталь твердой и хрупкой, мягкой и пластичной или точно спроектированной комбинацией того и другого.

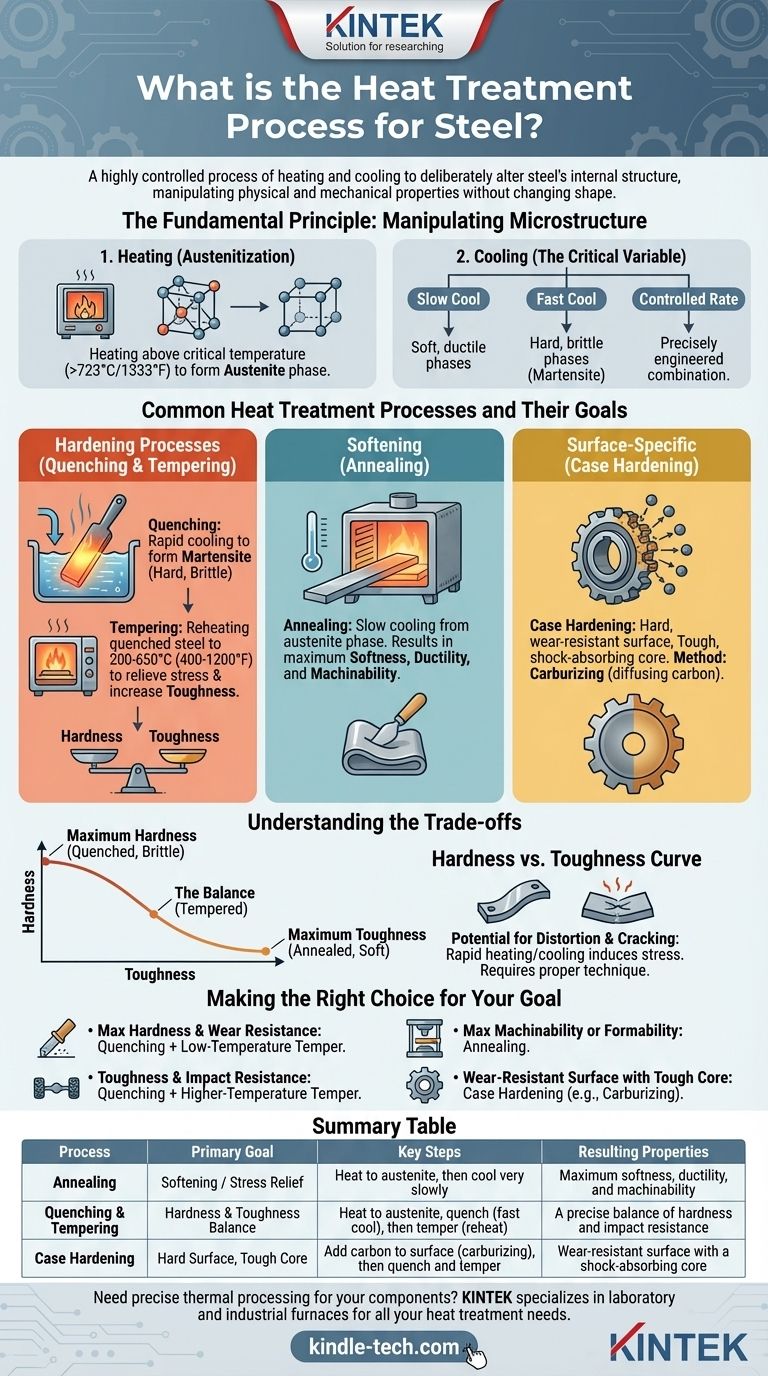

Основной принцип: Манипулирование микроструктурой

Чтобы понять термообработку, вы должны сначала понять, что сталь не является статичным материалом. Ее свойства определяются ее внутренней кристаллической структурой, которую можно изменить с помощью тепла.

Роль нагрева (Аустенитизация)

Когда вы нагреваете сталь выше критической температуры (обычно выше 723°C или 1333°F), ее кристаллическая структура преобразуется в фазу, называемую аустенитом.

В этом состоянии решетка железа гораздо эффективнее растворяет атомы углерода. Эта аустенитная фаза является необходимой отправной точкой для большинства процессов упрочнения и смягчения.

Критическая роль охлаждения

Конечные свойства стали определяются тем, что происходит при ее охлаждении из аустенитной фазы. Скорость охлаждения является наиболее важной переменной.

Очень медленное охлаждение позволяет структуре преобразоваться в мягкие, пластичные фазы. Очень быстрое охлаждение задерживает атомы углерода в новой, сильно напряженной структуре, создавая экстремальную твердость.

Общие процессы термообработки и их цели

Различные инженерные потребности требуют разных свойств. Следующие процессы являются основными инструментами, используемыми для их достижения.

Процессы упрочнения: Закалка и отпуск

Закалка — это процесс чрезвычайно быстрого охлаждения стали, обычно путем погружения ее в воду, масло или рассол. Это быстрое охлаждение "замораживает" микроструктуру в очень твердом, хрупком состоянии, называемом мартенситом.

Хотя и очень твердая, свежезакаленная сталь часто слишком хрупка для практического использования. Вот почему отпуск является важным последующим шагом.

Отпуск включает повторный нагрев закаленной стали до более низкой температуры (например, 200–650°C или 400–1200°F) и выдержку при ней. Этот процесс снимает внутренние напряжения и обменивает часть экстремальной твердости на значительное увеличение вязкости, то есть способности поглощать удары без разрушения.

Смягчение и снятие напряжений: Отжиг

Отжиг — это, по сути, противоположность закалке. Сталь нагревают до аустенитной фазы, а затем очень медленно охлаждают, часто позволяя ей остывать внутри печи.

Это медленное охлаждение позволяет микроструктуре принять свою самую мягкую, наиболее пластичную форму. Отожженная сталь легко поддается механической обработке, формовке или штамповке, что делает ее идеальной для производственных процессов, которые происходят до окончательного этапа упрочнения.

Процессы, специфичные для поверхности: Поверхностное упрочнение

Для многих деталей, таких как шестерни или подшипники, требуется очень твердая, износостойкая поверхность, но более мягкая, вязкая сердцевина, способная выдерживать удары. Поверхностное упрочнение достигает этого.

Наиболее распространенным методом является цементация, при которой углерод диффундирует в поверхность детали из низкоуглеродистой стали при высокой температуре.

После цементации деталь закаливают и отпускают. Только высокоуглеродистая «корка» становится чрезвычайно твердой, в то время как низкоуглеродистая сердцевина остается вязкой и пластичной.

Понимание компромиссов

Термообработка — это не панацея; это процесс балансировки конкурирующих свойств. Повышение твердости стали почти всегда делает ее более хрупкой.

Кривая твердость против вязкости

Это самый важный компромисс в металлургии.

- Максимальная твердость: Достигается закалкой, но приводит к высокой хрупкости. Идеально подходит для инструментов, которые должны сохранять острую кромку, но не подвергаются сильным ударам.

- Максимальная вязкость: Достигается отжигом или высокотемпературным отпуском, но приводит к мягкому материалу. Идеально подходит для деталей, которые должны деформироваться, не ломаясь.

- Баланс: Большинство инженерных применений требуют баланса. Отпуск позволяет точно настроить желаемое сочетание твердости и вязкости для конкретного применения.

Потенциал для деформации и растрескивания

Быстрые циклы нагрева и охлаждения, особенно закалка, вызывают значительное внутреннее напряжение в стали.

Если выполнять неправильно, это напряжение может привести к короблению, деформации или даже растрескиванию детали. Правильная техника, выбор материала и геометрия детали имеют решающее значение для предотвращения этих сбоев.

Выбор правильного процесса для вашей цели

Правильный процесс термообработки всегда определяется конечным применением компонента.

- Если ваш основной акцент — максимальная твердость и износостойкость: Укажите закалку с последующим низкотемпературным отпуском (например, для режущих инструментов или подшипников).

- Если ваш основной акцент — вязкость и ударопрочность: Укажите закалку с последующим высокотемпературным отпуском (например, для осей транспортных средств, конструкционных болтов или пружин).

- Если ваш основной акцент — максимальная обрабатываемость или формуемость: Укажите отжиг в качестве предварительного этапа перед любыми операциями формования.

- Если ваш основной акцент — износостойкая поверхность с вязкой сердцевиной: Укажите процесс поверхностного упрочнения, такой как цементация (например, для шестерен или распределительных валов).

Понимая эти основные процессы, вы можете превратить стандартный кусок стали в компонент, точно спроектированный для своей задачи.

Сводная таблица:

| Процесс | Основная цель | Ключевые шаги | Полученные свойства |

|---|---|---|---|

| Отжиг | Смягчение / Снятие напряжений | Нагрев до аустенита, затем очень медленное охлаждение | Максимальная мягкость, пластичность и обрабатываемость |

| Закалка и отпуск | Баланс твердости и вязкости | Нагрев до аустенита, закалка (быстрое охлаждение), затем отпуск (повторный нагрев) | Точный баланс твердости и ударопрочности |

| Поверхностное упрочнение | Твердая поверхность, вязкая сердцевина | Добавление углерода на поверхность (цементация), затем закалка и отпуск | Износостойкая поверхность с сердцевиной, поглощающей удары |

Нужна точная термическая обработка ваших компонентов?

Понимание теории — это первый шаг. Достижение стабильных, высококачественных результатов требует правильного оборудования. KINTEK специализируется на лабораторных и промышленных печах для всех ваших нужд в термообработке, от прецизионных печей для отпуска до высокотемпературных печей для закалки.

Мы предоставляем надежные решения для термической обработки, на которые полагаются производители и научно-исследовательские лаборатории для достижения точных свойств материала. Давайте обсудим, как наше оборудование может улучшить ваш процесс.

Свяжитесь с нашими экспертами по термической обработке сегодня для консультации, адаптированной к вашему применению.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какова критическая функция высокотемпературной печи при подготовке углеродных щеток для МЭК? Оптимизация поверхности биоанода

- Каковы области применения спекания? Откройте для себя производство высокопрочных, сложных деталей

- Каково применение муфельной печи в лаборатории? Незаменима для высокотемпературного анализа и обработки материалов

- Почему высокотемпературная муфельная печь используется для предварительного прокаливания MgO? Достижение стабильной кристаллизации MPP

- Как лабораторная муфельная печь способствует генерации активных компонентов оксида металла? Оптимизация катализа

- Что такое метод спекания керамики? Руководство по созданию прочных, плотных компонентов

- Каково влияние времени на спекание? Освойте баланс для достижения оптимальной плотности и прочности материала

- Сколько времени занимает термообработка? От минут до дней для достижения оптимальных свойств материала