По своей сути, закалка — это контролируемый процесс термообработки, предназначенный для резкого повышения твердости и прочности металла, чаще всего стали. Он включает нагрев металла до определенной, очень высокой температуры, выдержку при ней, а затем чрезвычайно быстрое охлаждение. Это быстрое охлаждение, известное как закалка, фиксирует внутреннюю структуру металла в прочном, но напряженном состоянии.

Основная цель закалки — зафиксировать определенную высокотемпературную кристаллическую структуру внутри металла, охладив его слишком быстро, чтобы он не успел вернуться в свою более мягкую, естественную форму. Этот процесс обменивает естественную гибкость металла на исключительную твердость и износостойкость.

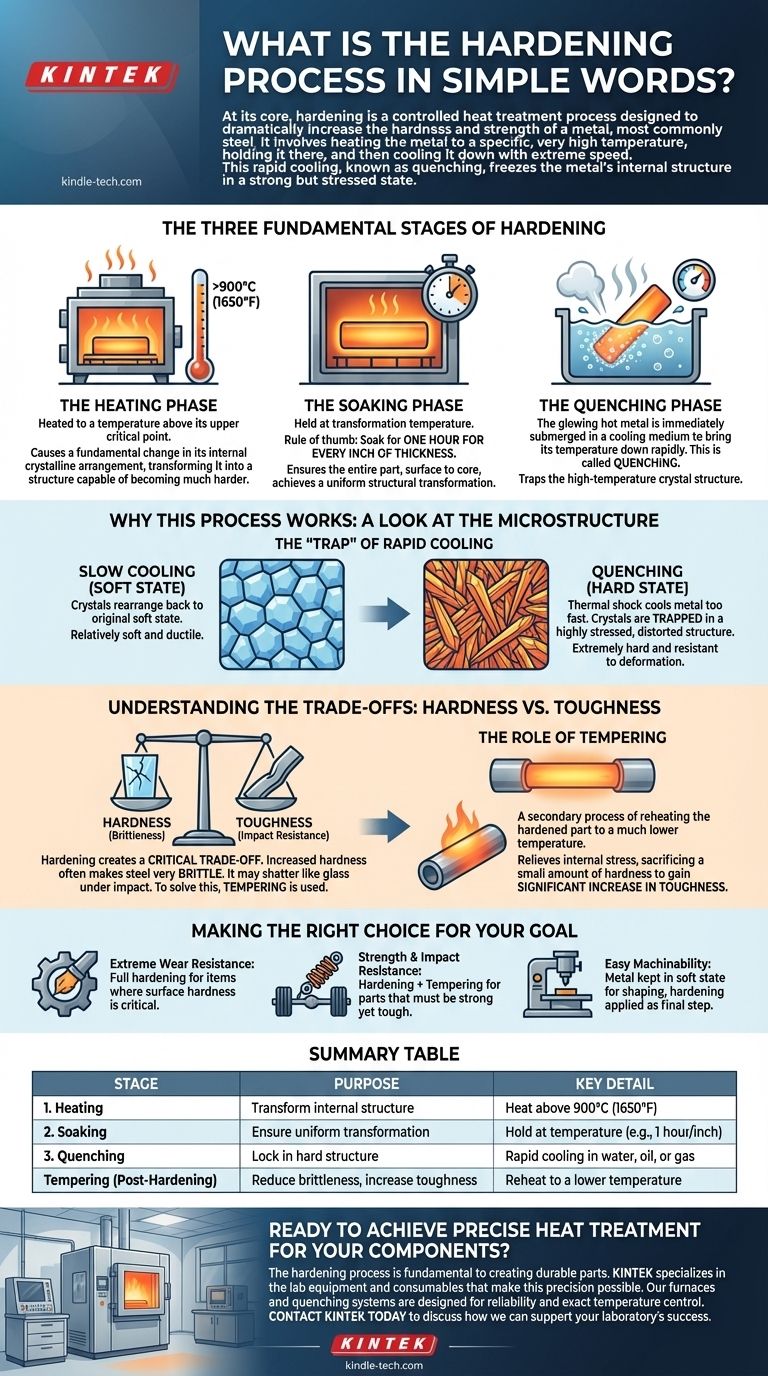

Три основные стадии закалки

Процесс закалки, будь то в современной вакуумной печи или в традиционной кузнице, проходит три отдельных и критически важных этапа. Каждый шаг играет точную роль в преобразовании внутренних свойств металла.

Этап 1: Фаза нагрева

Сначала металл нагревают в печи до температуры выше его верхней критической точки, часто превышающей 900°C (1650°F).

Нагрев до этой температуры не плавит металл. Вместо этого он вызывает фундаментальное изменение в его внутренней кристаллической структуре, превращая ее в структуру, способную стать намного тверже.

Этап 2: Фаза выдержки

После достижения температуры превращения металл «выдерживают» при этой температуре.

Общее эмпирическое правило — выдерживать материал один час на каждый дюйм его толщины. Это гарантирует, что вся деталь, от поверхности до сердцевины, достигнет полного и однородного структурного преобразования.

Этап 3: Фаза закалки

Это самый драматичный шаг. Раскаленный докрасна металл извлекают из печи и немедленно погружают в охлаждающую среду для быстрого снижения температуры.

Это быстрое охлаждение называется закалкой. В качестве охлаждающих сред обычно используются вода, рассол (соленая вода), масло или даже инертный газ под высоким давлением, такой как азот, в зависимости от типа стали и желаемого результата.

Почему этот процесс работает: Взгляд на микроструктуру

Магия закалки происходит на микроскопическом уровне. Это намеренное манипулирование кристаллической решетчатой структурой металла.

Мягкое состояние против твердого состояния

В своем нормальном, комнатной температуре состоянии сталь имеет относительно мягкую и пластичную кристаллическую структуру. При нагреве выше критической точки она реорганизуется в другую, более компактную структуру.

Если бы сталь остывала медленно, у кристаллов было бы время перестроиться обратно в свое первоначальное мягкое состояние.

«Ловушка» быстрого охлаждения

Закалка — это термический шок. Она охлаждает металл так быстро, что кристаллы не успевают перестроиться обратно в свою мягкую форму.

Вместо этого они оказываются запертыми в сильно напряженной, искаженной и игольчатой структуре. Эта новая, зафиксированная структура чрезвычайно твердая и устойчива к деформации, что мы и воспринимаем как повышенную твердость материала.

Понимание компромиссов: Твердость против вязкости

Закалка не является универсальным улучшением. Значительное повышение твердости достигается ценой, создавая критический компромисс, которым должны управлять инженеры.

Проблема хрупкости

Чрезвычайно закаленная стальная деталь часто бывает очень хрупкой. Хотя она может противостоять царапинам и износу, она может разбиться, как стекло, при резком ударе.

Для многих применений такой уровень хрупкости неприемлем, поскольку компоненты должны выдерживать удары без катастрофического разрушения.

Роль отпуска

Чтобы решить эту проблему, почти всегда после закалки выполняется вторичный процесс, называемый отпуском.

Отпуск включает повторный нагрев закаленной детали до гораздо более низкой температуры. Этот процесс снимает часть внутреннего напряжения, жертвуя небольшим количеством твердости ради значительного увеличения вязкости (сопротивления разрушению).

Сделайте правильный выбор для вашей цели

Закалка — это основополагающий процесс, используемый для придания металлу свойств, необходимых для выполнения конкретной работы. Подход полностью зависит от конечного применения компонента.

- Если ваш основной фокус — экстремальная износостойкость: Полный процесс закалки используется для таких изделий, как режущие инструменты, шарикоподшипники и шестерни, где твердость поверхности является наиболее важным свойством.

- Если ваш основной фокус — прочность и ударопрочность: Сочетание закалки с последующим отпуском необходимо для таких деталей, как оси, пружины и конструкционные болты, которые должны быть прочными, но достаточно вязкими, чтобы гнуться, не ломаясь.

- Если ваш основной фокус — легкая обрабатываемость: Металл оставляют в его более мягком, незакаленном состоянии для таких процессов, как фрезерование и формовка, а закалку применяют только в качестве заключительного этапа.

В конечном счете, закалка — это точный металлургический инструмент, используемый для намеренного закрепления менее стабильной внутренней структуры для достижения превосходного уровня производительности.

Сводная таблица:

| Этап | Назначение | Ключевая деталь |

|---|---|---|

| 1. Нагрев | Преобразование внутренней структуры | Нагрев выше 900°C (1650°F) |

| 2. Выдержка | Обеспечение однородного преобразования | Выдержка при температуре (например, 1 час на дюйм толщины) |

| 3. Закалка | Фиксация твердой структуры | Быстрое охлаждение в воде, масле или газе |

| Отпуск (после закалки) | Снижение хрупкости, повышение вязкости | Повторный нагрев до более низкой температуры |

Готовы добиться точной термообработки для ваших компонентов?

Процесс закалки является основополагающим для создания долговечных деталей, от режущих инструментов до конструкционных пружин. KINTEK специализируется на лабораторном оборудовании и расходных материалах, которые делают эту точность возможной. Наши печи и системы закалки разработаны для обеспечения надежности и точного контроля температуры, гарантируя, что ваши материалы соответствуют высочайшим стандартам твердости и вязкости.

Позвольте нашим экспертам помочь вам выбрать правильное оборудование для ваших конкретных потребностей в закалке и отпуске. Свяжитесь с KINTEK сегодня, чтобы обсудить, как мы можем поддержать успех вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какова температура спекания керамики? Освойте нагрев для получения прочной, плотной керамики

- Что такое вакуумное напыление? Достижение высокочистых, высокоэффективных покрытий для вашей продукции

- Почему для предварительной обработки стали 316L используется высокотемпературная печь для отжига? Обеспечение точности высокоэнергетических импульсов

- Почему многозонная плавка необходима для кристаллов TlBr? Достижение чистоты полупроводникового класса

- Как оборудование для дуговой плавки облегчает приготовление тугоплавких многокомпонентных сплавов (ТМКС)?

- Почему для LLZO/LLTO нужна печь с температурой выше 1000°C? Освоение высокотемпературного спекания для керамических электролитов

- Что такое термическое удаление связующего? Руководство по освоению этого критически важного этапа производства

- Как паять печь? Руководство по высокопроизводительному, точному соединению металлов