По своей сути, функция напылительного катодного распылителя заключается в нанесении исключительно тонкого и однородного слоя материала, часто металла, на поверхность образца. Это достигается с помощью физического процесса, при котором высокоэнергетические ионы бомбардируют исходный материал (мишень), выбивая атомы, которые затем перемещаются и покрывают образец (подложку). Этот метод является основополагающим для подготовки непроводящих образцов для анализа в сканирующем электронном микроскопе (СЭМ) и для изготовления тонких пленок в микроэлектронике и оптике.

Катодное распыление — это метод вакуумного напыления, который использует активированную плазму для физического выброса атомов из исходного материала. Этот процесс «атомного пескоструйного воздействия» позволяет создавать высокооднородные, сверхтонкие пленки с точным контролем их толщины и состава.

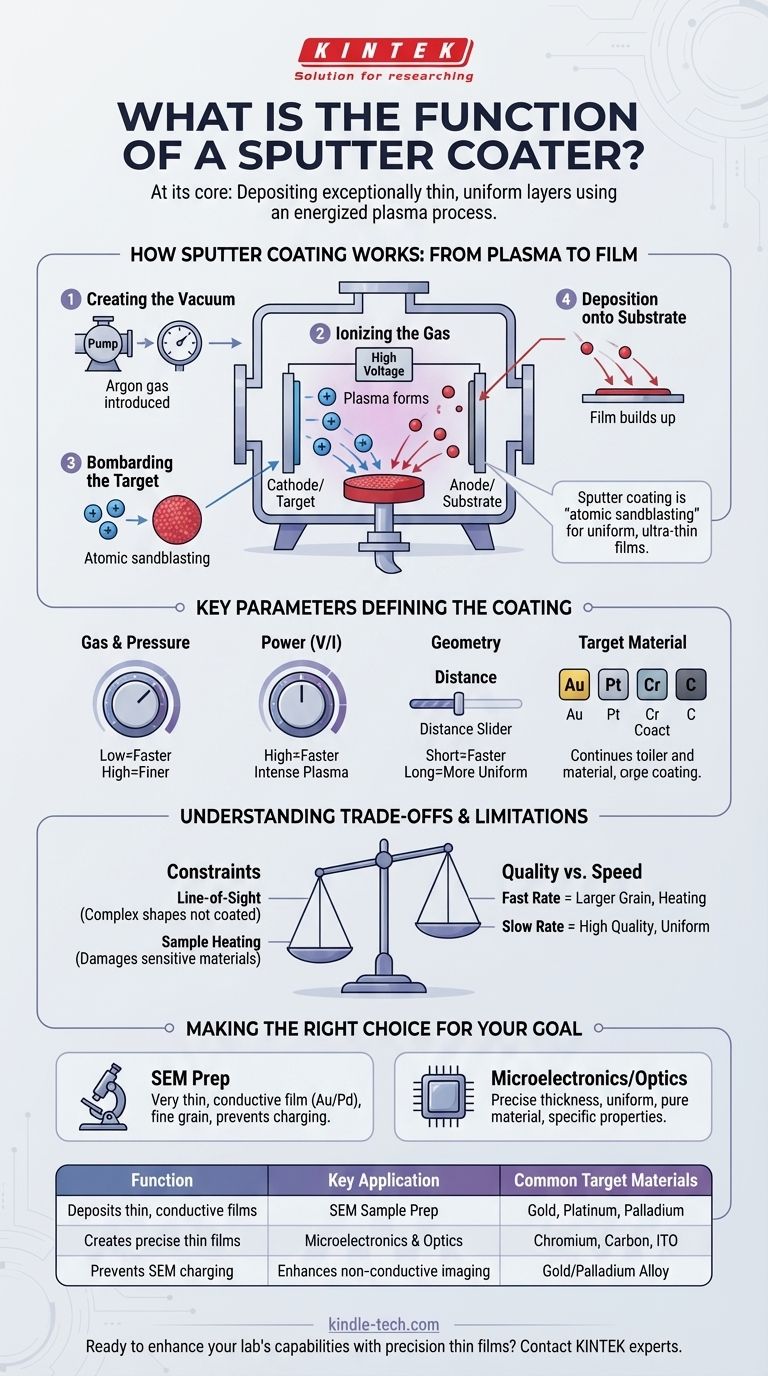

Как работает катодное распыление: от плазмы до пленки

Процесс происходит внутри вакуумной камеры и зависит от последовательности контролируемых физических явлений для послойного наращивания покрытия.

Создание плазменной среды

Сначала из камеры откачивается воздух до низкого давления, создавая вакуум. Затем в камеру вводится инертный газ, чаще всего аргон. Эта контролируемая среда газа при низком давлении необходима для следующих этапов.

Ионизация газа

Между двумя электродами подается высокое напряжение: катодом (который является целевым материалом, который вы хотите нанести, например, золото или платина) и анодом (где размещается образец или подложка). Это сильное электрическое поле активирует аргоновый газ, отрывая электроны от атомов аргона и создавая плазму — светящуюся смесь положительно заряженных ионов аргона и свободных электронов.

Бомбардировка мишени

Положительно заряженные ионы аргона под действием электрического поля с силой ускоряются и врезаются в отрицательно заряженный целевой материал. Это энергичное ионное бомбардирование действует как микроскопический пескоструйный аппарат, выбивая отдельные атомы или небольшие скопления атомов с поверхности мишени. Этот процесс выброса и есть само «распыление».

Нанесение на подложку

Выбитые атомы мишени движутся по прямой линии через камеру с низким давлением до тех пор, пока не ударятся о поверхность. Когда они попадают на ваш образец, они конденсируются и постепенно образуют тонкую сплошную пленку. В результате получается высокооднородное покрытие, повторяющее топографию поверхности образца.

Ключевые параметры, определяющие ваше покрытие

Качество, толщина и скорость осаждения напыленной пленки не случайны. Они напрямую контролируются несколькими ключевыми параметрами процесса.

Роль газа и давления

Давление инертного газа внутри камеры имеет решающее значение. Более высокое давление приводит к большему количеству столкновений и более медленному, менее прямому пути для распыленных атомов, что может привести к получению более мелкозернистой, но менее плотной пленки. Более низкое давление позволяет атомам двигаться более прямо, часто увеличивая скорость осаждения.

Влияние мощности (напряжения и тока)

Количество электрической мощности, подаваемой на мишень, напрямую влияет на скорость осаждения. Более высокая мощность (более высокое напряжение или ток) создает более интенсивную плазму, что приводит к более агрессивному ионному бомбардированию и более быстрому процессу нанесения покрытия.

Важность геометрии

Расстояние между мишенью и вашим образцом играет значительную роль. Более короткое расстояние, как правило, увеличивает скорость осаждения, но может поставить под угрозу однородность покрытия на большей площади образца.

Выбор материала мишени

Материал самой мишени определяет свойства конечной пленки. Золото, платина, хром и углерод являются распространенным выбором, каждый из которых выбирается за определенные свойства, такие как электропроводность, размер зерна или устойчивость к окислению.

Понимание компромиссов и ограничений

Хотя катодное распыление является мощным методом, он не лишен ограничений. Понимание этих компромиссов имеет решающее значение для достижения надежных и значимых результатов.

Это процесс, зависящий от прямой видимости

Распыленные атомы движутся по относительно прямым линиям. Это означает, что процесс зависит от «прямой видимости», и он не может эффективно покрывать глубокие канавки, поднутрения или заднюю часть сложного объекта. Области, не обращенные непосредственно к мишени, получат мало или совсем не получат покрытия.

Возможность нагрева образца

Бомбардировка распыленными атомами и другими энергетическими частицами из плазмы передает энергию образцу, вызывая его нагрев. Это может стать серьезной проблемой для термочувствительных материалов, таких как биологические образцы или полимеры, потенциально повреждая или изменяя их структуру.

Скорость осаждения против качества

Стремление к очень быстрой скорости осаждения путем увеличения мощности может быть пагубным. Это может привести к увеличению размера зерен в пленке, что может скрыть мелкие детали на образце при визуализации СЭМ. Это также может усилить нагрев образца. Более медленное, более контролируемое осаждение часто дает более качественную и однородную пленку.

Сделайте правильный выбор для вашей цели

Ваше применение определяет, как вы должны подходить к процессу катодного распыления.

- Если ваш основной фокус — подготовка образцов для СЭМ: Ваша цель — очень тонкое, проводящее покрытие (например, 5–10 нм золота/палладия), которое предотвращает накопление заряда электронов, не скрывая при этом особенности поверхности образца. Приоритетом должно быть мелкозернистое покрытие, а не скорость.

- Если ваш основной фокус — микроэлектроника или оптические пленки: Ваша цель — точный контроль толщины пленки, однородности и чистоты материала. Это требует тщательной калибровки всех параметров — мощности, давления и времени — для создания пленки с заданными электрическими или оптическими свойствами.

Понимая основные принципы процесса, вы получаете возможность точно контролировать результат и получать тонкие пленки, идеально подходящие для ваших аналитических или производственных нужд.

Сводная таблица:

| Функция | Ключевое применение | Распространенные материалы мишени |

|---|---|---|

| Нанесение тонких, однородных проводящих пленок | Подготовка образцов для СЭМ | Золото, платина, палладий |

| Создание точных тонких пленок | Изготовление микроэлектронных и оптических компонентов | Хром, углерод, ITO |

| Предотвращение накопления заряда образца в СЭМ | Улучшение визуализации непроводящих образцов | Сплав золота/палладия |

Готовы расширить возможности вашей лаборатории с помощью прецизионных тонких пленок? KINTEK специализируется на высококачественных напылительных катодных распылителях и лабораторном оборудовании, разработанном для удовлетворения взыскательных потребностей исследовательских и промышленных лабораторий. Независимо от того, готовите ли вы образцы для анализа СЭМ или изготавливаете передовые микроэлектронные компоненты, наши решения обеспечивают необходимую однородность, контроль и надежность. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальный напылительный катодный распылитель для вашего применения!

Визуальное руководство

Связанные товары

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- Лабораторный стерилизатор Автоклав Импульсный вакуумный подъемный стерилизатор

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Настольная лабораторная вакуумная сублимационная сушилка

Люди также спрашивают

- Как реагенты подаются в реакционную камеру в процессе CVD? Освоение систем подачи прекурсоров

- Какова конкретная функция металлической нити в ВЧ-ХОФЭ? Ключевые роли в росте алмаза

- Как оборудование PACVD улучшает DLC покрытия? Обеспечение низкого трения и высокой термостойкости

- Каковы преимущества использования HFCVD для электродов BDD? Эффективное масштабирование промышленного производства алмазов

- Что такое МПХНП? Руководство по синтезу высокочистых алмазов и материалов