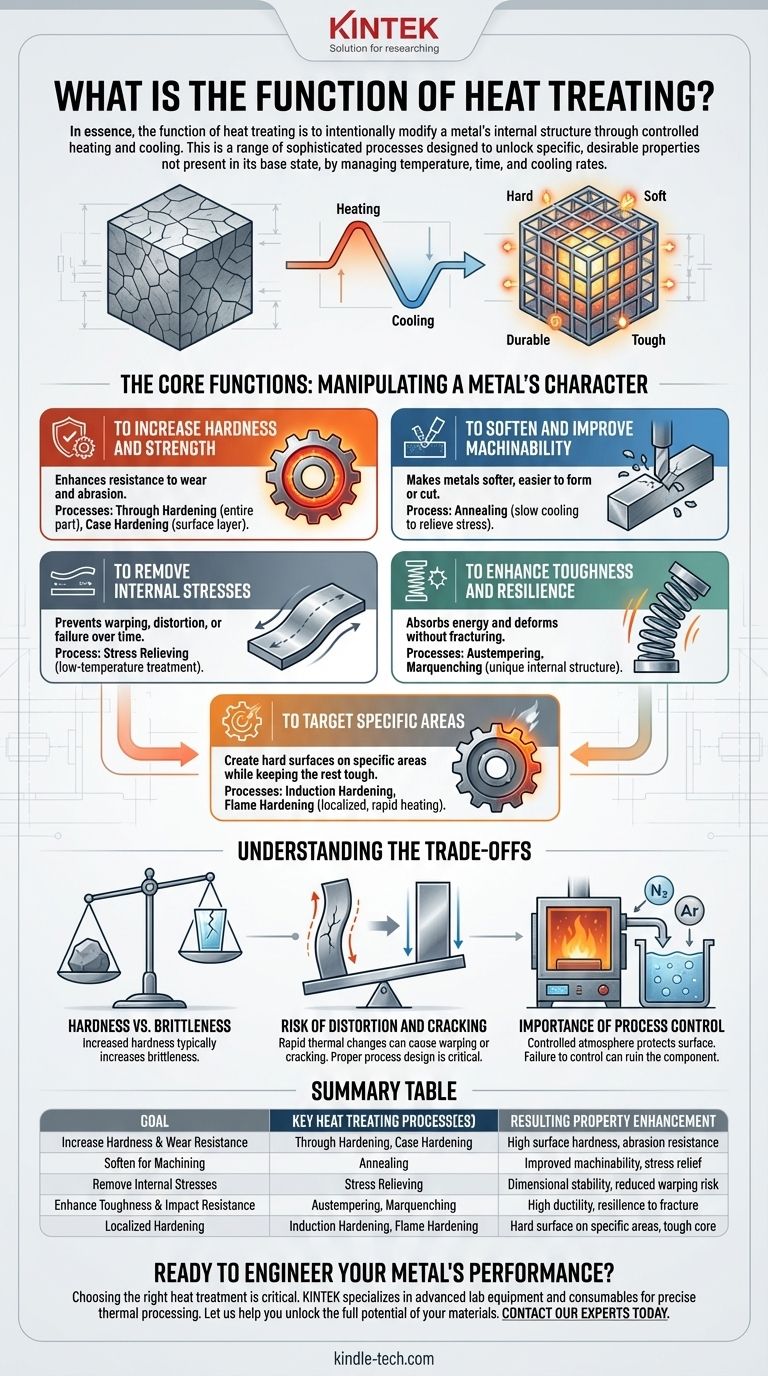

По сути, функция термообработки заключается в преднамеренном изменении внутренней структуры металла посредством контролируемого нагрева и охлаждения. Это не одно действие, а целый ряд сложных процессов, предназначенных для раскрытия специфических, желаемых свойств, которыми металл не обладает в своем исходном состоянии. Тщательно контролируя температуру, время и скорость охлаждения, мы можем сделать металл более твердым, более мягким, более прочным или более устойчивым к нагрузкам.

Термообработка превращает один металлический сплав из материала с одним набором характеристик в платформу с широким спектром потенциальных свойств. Функция этого процесса заключается в точном выборе и фиксации точного сочетания твердости, вязкости и стабильности, необходимого для конкретного применения.

Основные функции: Управление характером металла

Термообработку лучше всего понимать по проблемам, которые она решает. Различные процессы применяются для достижения различных, часто противоположных, результатов в конечном компоненте.

Для повышения твердости и прочности

Наиболее распространенная цель термообработки — повышение твердости металла и, следовательно, его устойчивости к износу и истиранию. Это критически важно для таких компонентов, как шестерни, подшипники и режущие инструменты.

Процессы, такие как объемная закалка, воздействуют на всю деталь, в то время как поверхностная закалка (например, науглероживание или азотирование) создает чрезвычайно твердый поверхностный слой, оставляя внутреннюю сердцевину металла более мягкой и пластичной.

Для смягчения и улучшения обрабатываемости

Как ни парадоксально, термообработка также используется для смягчения металлов. Процесс отжига включает нагрев металла и очень медленное его охлаждение.

Это снимает внутренние напряжения и измельчает зернистую структуру, делая металл намного более легким для механической обработки, формовки или резки. Это подготовительный этап для повышения эффективности и снижения затрат на производство.

Для снятия внутренних напряжений

Технологические процессы, такие как сварка, механическая обработка и холодной деформации, вызывают значительные внутренние напряжения в материале. Эти скрытые напряжения могут привести к тому, что деталь со временем деформируется или исказится, или даже внезапно выйдет из строя.

Снятие напряжений — это низкотемпературная термообработка, которая снижает эти внутренние напряжения, не изменяя существенно основные свойства металла, обеспечивая тем самым размерную стабильность.

Для повышения вязкости и упругости

Твердость — это не то же самое, что вязкость. В то время как твердый материал устойчив к царапинам, вязкий материал может поглощать энергию и деформироваться без разрушения.

Процессы, такие как аустемперинг и мартемперинг, разработаны для создания уникальной внутренней структуры, которая придает исключительную вязкость и пластичность, что идеально подходит для таких компонентов, как пружины и высокопрочные крепежные элементы.

Для воздействия на определенные области

Часто нежелательно упрочнять весь компонент, так как это может сделать его хрупким. Индукционная закалка и закалка пламенем используют локализованный быстрый нагрев и закалку.

Это позволяет создать очень твердую поверхность в определенной области — например, на зубьях шестерни или на поверхности вала, — в то время как остальная часть детали остается вязкой и упругой.

Понимание компромиссов

Термообработка — это дисциплина контролируемых компромиссов. Улучшение одного свойства часто достигается за счет другого, а неправильный контроль может привести к новым проблемам.

Компромисс между твердостью и хрупкостью

Самый фундаментальный компромисс в термообработке — между твердостью и вязкостью. По мере увеличения твердости металла его хрупкость, как правило, также увеличивается.

Перезакаленная деталь может идеально сопротивляться износу, но может разбиться от одного резкого удара. Выбор правильного процесса включает в себя балансирование потребности в износостойкости с потребностью в сопротивлении разрушению.

Риск деформации и растрескивания

Сама природа термообработки — быстрое термическое расширение и сжатие — создает огромную нагрузку на компонент. Если этим не управлять должным образом, это может привести к короблению, деформации или даже катастрофическому растрескиванию во время фазы охлаждения (закалки).

Правильное проектирование процесса, включая предварительный нагрев и контролируемые скорости охлаждения, имеет решающее значение для снижения этих рисков.

Важность контроля процесса

Среда, в которой нагревается деталь, является критической переменной. Использование контролируемой атмосферы (например, азота, аргона) имеет важное значение для защиты поверхности детали от окисления и окалинообразования при высоких температурах.

Эта атмосфера также может использоваться для точного контроля поверхностной химии стали, например, добавления углерода при науглероживании. Неспособность контролировать атмосферу или среду закалки может испортить компонент.

Выбор правильной обработки для вашей цели

Правильная термообработка полностью зависит от конечного применения компонента. Ваш выбор должен определяться основным требованием к производительности.

- Если ваш основной фокус — максимальная износостойкость: Вам потребуется процесс закалки, возможно, с учетом поверхностной закалки, если вам нужно сохранить вязкую внутреннюю сердцевину.

- Если ваш основной фокус — подготовка детали к обширной механической обработке: Вам следует указать процесс отжига для смягчения материала и улучшения обрабатываемости.

- Если ваш основной фокус — обеспечение стабильности после сварки или изготовления: Цикл снятия напряжений необходим для предотвращения отложенной деформации или растрескивания.

- Если ваш основной фокус — создание прочной детали, устойчивой к ударам: Вам следует изучить такие методы обработки, как аустемперинг, специально разработанные для повышения вязкости.

Понимание функции термообработки позволяет вам выйти за рамки исходного состояния металла и спроектировать его свойства для оптимальной производительности.

Сводная таблица:

| Цель | Ключевой(е) процесс(ы) термообработки | Улучшение результирующего свойства |

|---|---|---|

| Повышение твердости и износостойкости | Объемная закалка, Поверхностная закалка | Высокая поверхностная твердость, износостойкость |

| Смягчение для механической обработки | Отжиг | Улучшенная обрабатываемость, снятие напряжений |

| Снятие внутренних напряжений | Снятие напряжений | Размерная стабильность, снижение риска коробления |

| Повышение вязкости и ударопрочности | Аустемперинг, Мартемперинг | Высокая пластичность, устойчивость к разрушению |

| Локализованная закалка | Индукционная закалка, Закалка пламенем | Твердая поверхность на определенных участках, вязкая сердцевина |

Готовы спроектировать производительность вашего металла?

Выбор правильной термообработки имеет решающее значение для достижения идеального баланса твердости, вязкости и стабильности для ваших компонентов. KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для точной термической обработки. Независимо от того, разрабатываете ли вы режущие инструменты, прочные шестерни или высокопрочные крепежные элементы, наши решения помогут вам точно контролировать весь цикл термообработки.

Позвольте нам помочь вам раскрыть весь потенциал ваших материалов. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать конкретные потребности вашей лаборатории в термообработке и обеспечить безупречную работу ваших компонентов.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Графитовая вакуумная печь для графитации пленки с высокой теплопроводностью

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Как аргон и азот для охлаждения сравниваются в вакуумных печах? Руководство по более быстрому и дешевому закаливанию

- Какая высокая температура в вакуумной печи? Определите диапазон для обработки ваших материалов

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке