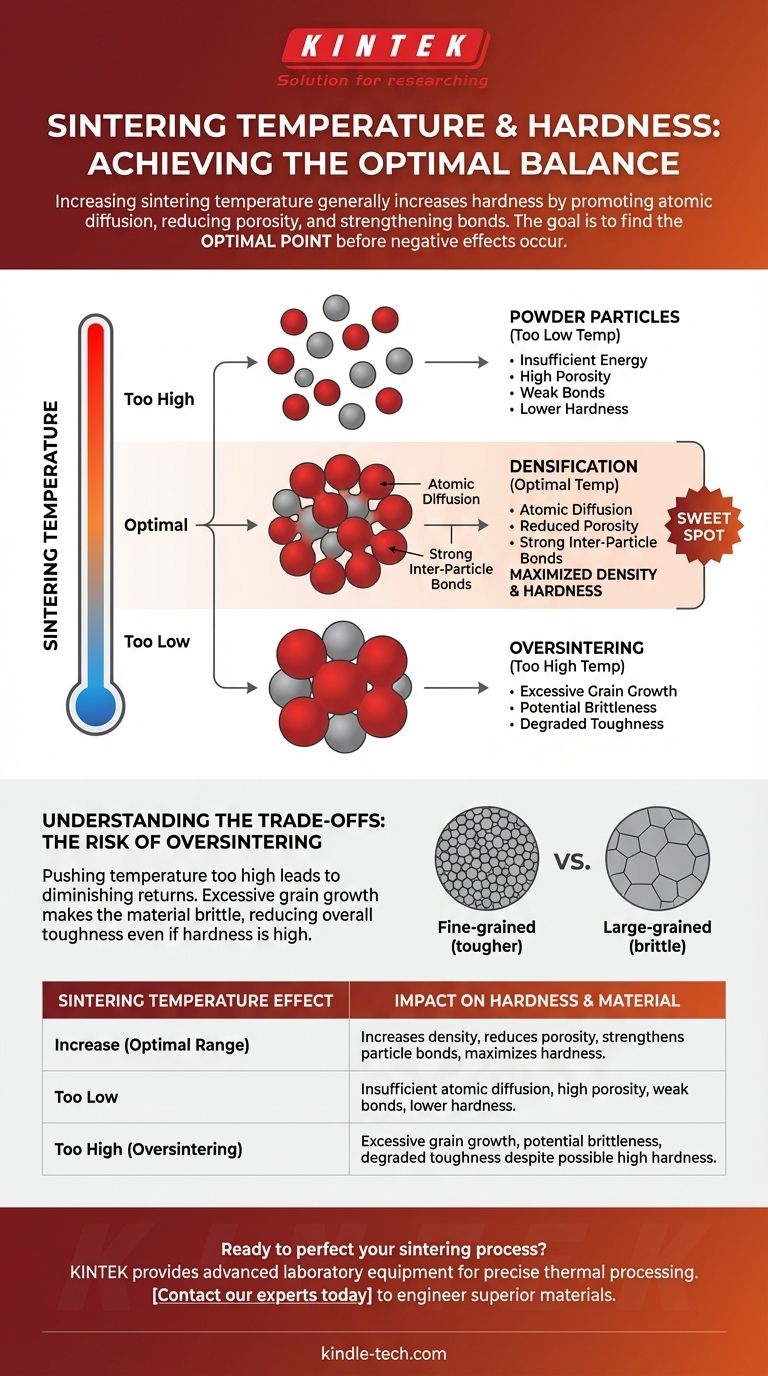

Короче говоря, повышение температуры спекания, как правило, увеличивает твердость материала. Это происходит потому, что более высокие температуры обеспечивают необходимую энергию для более эффективного сцепления частиц порошка, уменьшая пустоты (пористость) и создавая более плотную и прочную конечную деталь. Однако эта зависимость не бесконечна; чрезмерно высокая температура может привести к другим проблемам, которые ставят под угрозу целостность материала.

Ключ к овладению процессом заключается в понимании того, что температура спекания является основным регулятором твердости. Цель состоит не просто в использовании максимально возможной температуры, а в поиске оптимальной точки, которая максимизирует плотность и сцепление частиц до того, как негативные эффекты, такие как чрезмерный рост зерен, начнут ухудшать свойства материала.

Основная взаимосвязь: температура, плотность и твердость

Спекание — это, по сути, процесс термической трансформации. Температура является катализатором, который запускает физические изменения, превращающие рыхлый порошок в связную, твердую массу. Влияние на твердость является прямым следствием этих микроструктурных изменений.

Активация атомной диффузии

Тепло обеспечивает энергию, необходимую для атомной диффузии. Это механизм, посредством которого атомы отдельных частиц порошка мигрируют и перемещаются через границы соседних частиц. Без достаточной тепловой энергии этот процесс слишком медленный, чтобы быть эффективным.

Снижение пористости

По мере диффузии атомов частицы начинают сливаться. Маленькие точки контакта, или «шейки», между частицами увеличиваются. Этот процесс активно стягивает частицы вместе, уменьшая поры и пустоты, которые были заперты между ними.

Снижение пористости является основной движущей силой повышения твердости. При меньшем количестве пустых пространств материал имеет большую площадь поперечного сечения для сопротивления вдавливанию и деформации.

Укрепление связей между частицами

Рост шеек между частицами создает прочную, непрерывную сеть по всему материалу. Это превращает совокупность отдельных зерен в единое, твердое тело со значительно улучшенной механической прочностью и, следовательно, твердостью.

Понимание компромиссов: риск чрезмерного спекания

Хотя более высокие температуры, как правило, полезны, существует точка снижения отдачи. Чрезмерное повышение температуры, состояние, известное как чрезмерное спекание (oversintering), вносит новые проблемы, которые могут поставить под угрозу конечную деталь.

Начало роста зерен

После того как произошло основное уплотнение, продолжение воздействия высоких температур приведет к росту зерен. При этом явлении меньшие зерна поглощаются большими, более энергетически стабильными. Средний размер зерна материала начинает значительно увеличиваться.

Почему чрезмерный рост зерен является проблемой

Хотя плотный материал твердый, материал с чрезмерно крупными зернами может стать хрупким. Мелкозернистая структура, как правило, более прочная и устойчивая к разрушению. Границы между множеством мелких зерен действуют как препятствия, которые замедляют распространение трещин.

Когда зерна становятся слишком большими, материал теряет это структурное преимущество, потенциально снижая свою общую прочность, даже если измерение твердости остается высоким. Это может привести к неожиданным отказам при эксплуатации.

Концепция оптимальной температуры

Это создает технологическое окно. Оптимальная температура спекания — это та, которая обеспечивает максимальную плотность и прочное сцепление частиц непосредственно перед началом быстрого и пагубного роста зерен. Поиск этой золотой середины имеет решающее значение для достижения желаемых свойств материала с повторяемостью.

Поиск оптимальной температуры спекания

Чтобы эффективно спроектировать материал, вы должны сбалансировать эти конкурирующие факторы. Ваш подход будет полностью зависеть от конкретных требований к производительности вашего компонента.

- Если ваш основной акцент делается на максимизации сырой твердости: Вам потребуется тщательно протестировать и определить температуру, которая обеспечивает почти полную плотность непосредственно перед началом быстрого роста зерен.

- Если ваш основной акцент делается на балансе твердости и прочности: Вам может потребоваться работать при температуре немного ниже пиковой температуры твердости, чтобы сохранить более тонкую и прочную структуру зерен.

- Если ваш основной акцент делается на технологической согласованности и экономической эффективности: Цель состоит в том, чтобы определить самую низкую температуру и самое короткое время, которые надежно соответствуют вашим минимальным требуемым спецификациям твердости.

В конечном счете, овладение температурой спекания позволяет вам перейти от простого изготовления детали к точному проектированию материала.

Сводная таблица:

| Эффект температуры спекания | Влияние на твердость и материал |

|---|---|

| Увеличение (оптимальный диапазон) | Увеличивает плотность, снижает пористость, укрепляет связи между частицами, максимизирует твердость. |

| Слишком низкая | Недостаточная атомная диффузия, высокая пористость, слабые связи, более низкая твердость. |

| Слишком высокая (чрезмерное спекание) | Чрезмерный рост зерен, потенциальная хрупкость, снижение прочности, несмотря на возможную высокую твердость. |

Готовы усовершенствовать процесс спекания и достичь идеального баланса твердости и прочности в ваших материалах?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов для точной термической обработки. Независимо от того, разрабатываете ли вы новые материалы или оптимизируете существующие протоколы, наши решения обеспечивают контроль и согласованность, необходимые для достижения целевых свойств каждый раз.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать специфические задачи вашего отдела по спеканию и помочь вам создавать превосходные материалы.

Визуальное руководство

Связанные товары

- Муфельная печь 1400℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Какие существуют типы лабораторных печей? Найдите идеальный вариант для вашего применения

- Каковы 3 типа теплопередачи? Освойте теплопроводность, конвекцию и излучение для вашей лаборатории

- Для чего используется муфельная печь в микробиологии? Важна для депирогенизации и озоления

- Какой перенос энергии происходит в печи? Освойте конвекцию, теплопроводность и излучение для вашего процесса

- Каковы различные типы теплопередачи в печи? Освоение теплопроводности, конвекции и излучения